Инструкция на оборудование Фальцевально-склеивающая линия ZY-880C

Фальцевально - склеивающая линия

ZY-880C

Руководство пользователя

СОДЕРЖАНИЕ

I. Краткое описание

II. Основные технические данные

III. Принцип работы

IV. Транспортирование и установка

V. Настройка и эксплуатация

VI. Техническое обслуживание

VII. Электрическая система и управление

I. Краткое описание фальцевально-склеивающей линии

Автоматическая машина высокоскоростного фальцевания и склеивания коробок из заготовок картона ZY-880C состоит из следующих основных частей: узла подачи, узла предварительного фальцевания, узла склеивания, узла соединения и узла прессования. Хорошо продуманная конструкция и широкий диапазон регулировок машины обеспечивают удобство в эксплуатации, стабильность производственного процесса, высокую производительность при высоком качестве продукции. Фальцевально-склеивающая линия предназначена для изготовления бумажных коробок, использующихся в фармацевтической, косметической, табачной, винной и в других отраслях легкой промышленности. Применение машины в упаковочном производстве существенно повышает производительность и качество продукции, при этом резко уменьшая трудозатраты.

II. Основные технические данные фальцевально-склеивающей линии

|

Модель |

ZY-880C |

ZY-1000C |

|

600 ´ 520 |

680 ´ 1020 |

|

|

90 ´ 80 |

90 ´ 80 |

|

|

0 ~ 320 |

0 ~ 320 |

|

|

Плотность бумаги (г/м2) |

200 ~ 700 |

200 ~ 700 |

|

4,75 |

|

|

|

Габаритные размеры (мм) |

8000 ´ 1000 ´ 1300 |

|

|

Вес (тонны) |

2,5 |

|

III. Принцип работы фальцевально-склеивающей линии

Заготовки коробок непрерывно подаются автоматически по одному с узла подачи. Первичное фальцевание листов и нанесение клеящего слоя производится, соответственно, в узлах предварительного фальцевания и склеивания. Далее, по мере их движения по конвейерной ленте заготовки коробок повторно фальцуются в узле соединения и поступают в узел прессования. Наконец, готовые коробки переносятся лентой транспортера на приемный стол.

IV. Транспортирование и установка фальцевально-склеивающей линии

1. Перемещения

После доставки оборудования распаковку и установку осуществляются силами пользователей. Во время погрузочно-разгрузочных работ, подъема и спуска машины необходимо обращать особое внимание на положение центра тяжести. Удары и резкие движения нежелательны, из-за опасности повреждения лакокрасочного покрытия или высокоточных внутренних узлов и механизмов.

a. Проверка на исправность электрической части машины, а также ее подключение к сети питания должны выполняться квалифицированными электриками. Основной привод машины, питающийся с сети переменного тока 220В, 50 Гц, должен быть надежно заземлен.

b. Необходимо проверить все винтовые соединения, которые должны быть надежно затянуты. Рекомендуется также нанести смазку на движущиеся части машины.

2. Установка

a. Фальцевально-склеивающая линия должна устанавливаться на ровный бетонный пол. По периметру фальцевально-склеивающей линии необходимо предусматривать достаточно свободного пространства для работы и техобслуживания.

b. Во время установки фальцевально-склеивающая линия должна постоянно оставаться в горизонтальном положении.

c. Основная часть машины и центр узла прессования должны располагаться на одной линии.

V. Настройка и эксплуатация фальцевально-склеивающей линии

1. Настройка подающего узла (см. Рис. 2)

В подающем узле, в зависимости от параметров, определяемых техническим заданием на коробку, регулируются расстояние между двумя направляющими пластинами, положение двух разделяющих пластин и величина зазора d. Точность регулировки влияет на равномерность функционирования подающего узла для исключения двойных листов, пропусков и других дефектов.

Порядок регулировки:

(1) Настройка конвейерных лент. В первую очередь, с помощью поворота ручки 1 поднимается траверса 11 вместе с направляющими 3 и разделяющими 4 пластинами. Количество конвейерных лент определяется шириной листа. Для перемещения лент вдоль оси 9 необходимо поворачивать с помощью ключа расположенные спереди винты 6 с шестигранными головками. Некоторые из имеющихся конвейерных лент равномерно распределяются по ширине стопки заготовленных листов, а неиспользуемые ленты отводятся в сторону. Степень натяжения лент регулируется с помощью поворотного механизма путем натяжения винта 7.

(2) Положение направляющих пластин 3 настраивается по ширине коробки. Стопка листов устанавливается на конвейерные ленты, ослабляются рукоятки-фиксаторы 2, чтобы направляющие пластины могли свободно перемещаться по траверсе 11. Их следует устанавливать почти вплотную к боковым сторонам стопки листов, оставляя только небольшие промежутки. После нахождения оптимального положения пластины фиксируются рукоятками 2. Как видно на Рис. 2, в конструкции предусмотрена подвижная пластина, расположенная по длине листов по обеим сторонам направляющих пластин. При большой длине листов необходимо ослабить ручку 13 и выдвинуть подвижную пластину наружу, в противном случае, необходимо комбинировать две пластины.

(3) Положение разделяющих пластин также зависит от размера коробки. Обычно, две разделяющие пластины располагаются между направляющими, каждая над отдельной конвейерной лентой. Чтобы производить настройку, необходимо ослабить рукоятки-фиксаторы 10 (см. Рис. 2), что позволит свободно перемещать разделяющие пластины по траверсе 11. После нахождения оптимального положения пластины фиксируются рукоятками 10.

(4) Ширина зазора d между разделяющими пластинами и конвейерными лентами определяется по толщине листа. В первую очередь, траверса 11, направляющие 3 и разделяющие 4 пластины опускаются в нижнее положение с помощью ручки 1. Величина зазора d обычно выбирается в 1,5 больше толщины листа (с расчетом, что один лист должен свободно проходить, а два листа – нет). Метод настройки: следует ослабить фиксирующий винт под «звездообразной» ручкой, затем, поднимая или опуская разделяющие пластины с помощью поворота «звездообразной» ручки установить требуемую ширину зазора. После нахождения оптимальной ширины зазора пластины фиксируются винтами.

(5) Регулировка скорости. Скорость главного привода задается с помощью кнопки на переднем пульте управления. Ручка 5 (см. Рис.2) предназначена для подстройки скорости подающего узла со скоростью главного привода. Увеличение разницы в скоростях увеличивает расстояние между подающимися листами, и наоборот. При регулировке скорости с помощью ручки 5 необходимо учитывать продольный размер листа.

2. Настройка узлов предварительного и окончательного фальцевания (см. Рис. 3)

(1) Настройка силы давления. Для регулировки силы давления в фальцевально-склеивающей линии предусмотрены четыре группы регуляторов, установленные в блоках предварительного и окончательного фальцевания (см. Рис. 3). Их функция состоит в том, чтобы должным образом выполнять фальцевание бумажных листов для придания их формы коробок, согласно техническому заданию. При прохождении листа между опорными 7 и нагрузочными 8 валиками движение листа должно быть равномерным в строго заданном направлении для обеспечения точного позиционирования линий фальцевания. Поэтому, с помощью системы регулирования давления, необходимо добиваться равной силы давления во всех группах опорных и нагрузочных валиков. Порядок регулировки: путем небольших изменений положения поворотной ручки 2 отыскивается оптимальное положение эксцентрического колеса 3, которое в свою очередь давит большей или меньшей силой на нагрузочные валики.

(2) Регулировка положения (по ширине) для фальцевания

В узлах предварительного и окончательного фальцевания внутренние рамы настраиваются таким образом, чтобы обеспечивать точные позиции фальцевания, соответствующие требуемым размерам коробки в поперечном и в продольном направлении, в зависимости от шага подачи и ширины фальцевания. Затем в отверстие, расположенное в конце подающего винта 4 (см. Рис. 3) вставляется специальная ручка, с помощью которой можно поворачивать ведущий винт и, тем самим, изменять положение внутренней рамы. Позиция внутренней рамы контролируется двумя группами ведущих винтов. После пробного прогона процедура настройки повторяется при необходимости, до получения требуемого результата.

Рис. 2 Подающий узел

1. Рукоятка, 2. Фиксирующая рукоятка, 3. Направляющая пластина, 4. Разделяющая пластина, 5. Ручка для регулировки скорости, 6. Регулируемый шток, 7. Винт регулировки натяжения, 8. Шкив, 9. Стоечная ось, 10. Ручка-фиксатор, 11. Траверса, 12. Ручка, 13. Ручка, 14. Конвейерная лента

Рис. 3 Система регулировки силы давления

1. Опорный кронштейн, 2. Ручка, 3. Эксцентриковый круг, 4. Ведущий винт, 5. Внешняя рама, 6. Внутренняя рама, 7. Опорный валик, 8. Нагрузочный валик

3. Настройка узла склеивания (см. Рис. 4)

Клей наносится на заготовки в узле склеивания. Когда лист проходит между клеевым и нагрузочным валиком часть клея переходит с валика на лист (см. Рис.4). Регулировка должна производиться согласно схеме нанесения клея на определенные места листа. Порядок регулировки: ослабив винт 8, путем вращения маховика 7 добиваются смещения ведущим винтом бака вместе с узлом склеивания вдоль оси в ту или другую сторону. После нахождения оптимальной позиции узел фиксируется винтом 8.

Качество склеивания коробок зависит от толщины клеящего слоя, которая определяется шириной зазора между ракелем 5 и клеевым валиком 4 (регулируется поворотом винта 2). В пределах регулирования при меньшем зазоре наносится более тонкий слой клея, и наоборот.

Рис. 4 Склеивающий узел

1. Внешняя рама, 2. Винт, 3. Бак с клеем, 4. Клеевой валик, 5. Ракель, 6. Ручка, 7. Маховик, 8. Винт, 9. Ось

4. Настройка соединительного узла

Соединительный узел является переходным звеном между основной фальцевально-склеивающей линией и узлом прессования (см. Рис.5). Равномерность движения коробок определяется силой давления между нагрузочными 2 и опорными валиками 1 и позицией упругого стержня. Сила давления, регулируемая поворотом ручки 3, должна быть равномерной для обеспечения ровности движения коробок. Угол наклона и длина выступающей части упругого стержня регулируются с помощью ручек 5 и 8 для обеспечения плавности перехода коробок транспортерную ленту. Расположенный около точки перехода микропереключатель 9 автоматически останавливает фальцевально-склеивающую линию в случае касания выступающей из равномерного ряда коробкой, чтобы предотвратить производственный брак.

5. Настройка узла прессования

Прессование фальцованных и склеенных коробок служит для предания им необходимой жесткости и ровности. Узел прессования состоит из нагрузочного ролика, нижнего нагрузочного ролика и двух конвейерных лент, степень натяжения которых регулируется путем изменения положения шкива. Функциональную регулировку конвейерной ленты в процессе работы производится с помощью ручек 14. Если конвейер тянет направо, необходимо затянуть правую ручку или ослабить левую ручку. Если налево – то затягивается левая ручка или ослабляется правая ручка.

Сила давления в узле прессования регулируется в зависимости от толщины бумаги и клеящего слоя. Порядок регулировки: при повороте ручки 13 в направлении часовой стрелки для каждой группы нагрузочных роликов, нижние ролики поднимаются с помощью пружины, увеличивая силу давления, или наоборот.

Рис. 5 Узлы соединения и прессования

1. Опорные валики, 2. Нагрузочные валики, 3. Ручка, 4. Опора, 5. Ручка, 6. Ручка, 7. Ползун, 8. Ручка, 9. Микропереключатель, 10. Счетчик, 11. Нижний нагрузочный ролик, 12. Верхний нагрузочный ролик, 13. Ручка, 14. Ручка

VI. Техническое обслуживание фальцевально-склеивающей линии

Для сохранения нормального рабочего состояния и функциональной точности, снижения износа и продления срока службы машины необходимо выполнять следующие меры профилактического обслуживания.

1. В начале каждой рабочей смены необходимо проверить основные узлы и смазывать движущиеся части.

2. В конце рабочей смены следует произвести уборку и чистку машины. В частности, необходимо чистить бак и клеевой валик, провести чистым куском ткани по трущимся и полированным поверхностям. Фальцевальные ремни необходимо протереть спиртом.

3. Запрещается ставить на конвейерные ремни посторонние предметы, например, емкость со смазкой или инструменты.

4. В случае продолжительного вывода машины из эксплуатации необходимо производить основательную чистку машины и защитить ее полиэтиленовой пленкой.

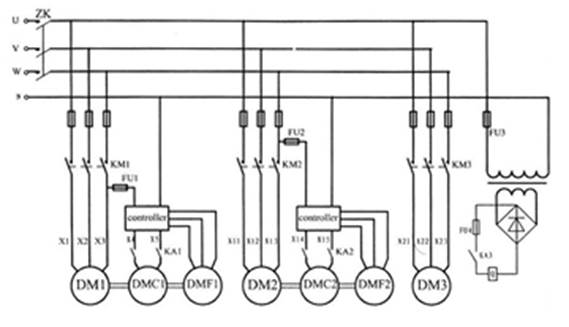

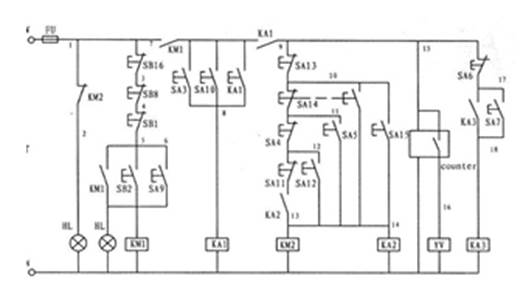

VII. Электрическая система и управление фальцевально-склеивающей линии

После установки машины и выполнения всех необходимых электрических соединений можно произвести пробный запуск. Управление осуществляется с помощью кнопок пульта, расположенного в средней части машины. Питание включается нажатием кнопок “Power” (Питание) и затем “Main Machine ON” (Включение главного привода). Скорость главного привода задается с помощью кнопок “▲” и “▼” на передней панели управления. После нажатия кнопки “Conveyor belt ON” (Включение конвейера) устанавливается рабочая скорость узла прессования со среднего пульта. Прежде чем запустить производственный процесс по изготовлению коробок, необходимо добиваться полного соответствия скоростей всех частей машины. Подача листов и их склеивание начинается после нажатия кнопки “Feeding ON” (Пуск подачи). Счетчик, расположенный на среднем пульте управления, показывает количество изготовленных коробок. Предусмотрена возможность разбиения готовой продукции по группам. Схема электрической части машины прилагается.

|

Выключатель питания |

Электродвигатель транспортера |

Главный привод |

Вибродвигатель подающего узла |

Сцепление |

Питание цепи управления |

Цепь управления |

|

|

|

|||||