Инструкция на оборудование Производственная линия для разлива в пакеты DBJ-810-III-Q

Производственная линия для разлива в пакеты

DBJ-810-III-Q

Руководство пользователя

Пожалуйста, внимательно прочтите это руководство перед установкой и использованием производственной линии для разлива в пакеты . Все иллюстрации, представленные в руководстве, схематичны и могут отличаться от реального внешнего вида и структуры производственной линии для разлива в пакеты .

СОДЕРЖАНИЕ

РАЗЛИВОЧНАЯ МАШИНА DBJ-810-III-Q

ПОДГОТОВКА К ЗАПУСКУ ПРОИЗВОДСТВЕННОЙ ЛИНИИ ДЛЯ РАЗЛИВА В ПАКЕТЫ

МЕРЫ ПРЕДОСТОРОЖНОСТИ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

ПРИНЦИП ПРОВЕРКИ ОСНОВНЫХ ОШИБОК

ПОДГОТОВКА ПЕРЕД ВКЛЮЧЕНИЕМ ПРОИЗВОДСТВЕННОЙ ЛИНИИ ДЛЯ РАЗЛИВА В ПАКЕТЫ

ПУСК/ОСТАНОВКА ПРОИЗВОДСТВЕННОЙ ЛИНИИ ДЛЯ РАЗЛИВА В ПАКЕТЫ

РЕМОНТ И УСТРАНЕНИЕ НЕИСПРАВНОСТЕЙ

УПАКОВЩИК ВО ВНЕШНИЙ ПАКЕТ DFK-R

ПОДГОТОВКА К ВКЛЮЧЕНИЮ ПРОИЗВОДСТВЕННОЙ ЛИНИИ ДЛЯ РАЗЛИВА В ПАКЕТЫ

СПИСОК ПРИЛАГАЕМЫХ КОМПОНЕНТОВ

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И УСТРАНЕНИЕ НЕИСПРАВНОСТЕЙ ПЕЧАТНОГО МЕХАНИЗМА

ПРОИЗВОДСТВЕННАЯ ЛИНИЯ ДЛЯ РАЗЛИВА В ПАКЕТЫ DBJ-810-III-Q

Автоматическая производственная линия для розлива в пакеты DBJ-810-III-Q – это прорыв в индустрии питьевой воды. Новая концепция заключается в том, что питьевую воду разливают в запаянные пакеты, что является более гигиеничным, и продукт хранится дольше. Производственная линия для разлива в пакеты имеет дружественный интерфейс панели управления и программируемый логический контроллер (PLC) для точности контроля процесса в соответствии с требованиями, она высокоавтоматична и проста в управлении. Каждая секция может быть настроена с помощью панели управления в соответствии с требованиями к технологии упаковки. Производственная линия для разлива в пакеты имеет высокую производительность, могут быть применены пленки различной толщины, необходимая стерилизация и технология промывания, точное дозирование, аккуратный, красивый и прочный шов и т.д. Основные компоненты изготовлены из нержавеющей стали и соответствуют требованиям по работе с пищевыми продуктами. Производственная линия для разлива в пакеты для розлива отличается превосходной конструкцией и исполнением, безопасна в работе, надежна и стабильна – поэтому является лучшим выбором для производства питьевой воды. Также производственная линия для разлива в пакеты может быть использована для других жидкостей.

ТЕХНИЧЕСКИЕ ПАРАМЕТРЫ ПРОИЗВОДСТВЕННОЙ ЛИНИИ ДЛЯ РАЗЛИВА В ПАКЕТЫ

|

Электропитание |

380В/50Гц |

|

Максимальная мощность, кВт |

2.8 |

|

Давление, МПа |

0.6-1.0 |

|

Расход воздуха, м3/мин |

0.6 |

|

Объем воды, тонн/час |

6.6 |

|

Максимальная скорость упаковки, пакетов/час |

600 (7,5л) |

|

Максимальный объем упаковки, л |

10 |

|

Вес, кг |

1200 |

|

Габариты, мм |

1090×1780×2380 |

|

Распыление дезинфицирующего и стерилизующего раствора |

дезинфицирующий раствор - один раз, вода - один раз |

УСТАНОВКА ПРОИЗВОДСТВЕННОЙ ЛИНИИ ДЛЯ РАЗЛИВА В ПАКЕТЫ

1. Производственная линия для разлива в пакеты устанавливается в хорошо вентилируемом помещении, с постоянной температурой, хорошим освещением и дренажной системой. Подключите входное отверстие и выводные трубы производственной линии для разлива в пакеты к водоприемнику. Поток водоприемника должен удовлетворять требованиям розлива.

2. Пользователь этого производственной линии для разлива в пакеты должен обеспечить надежное заземление во избежание несчастных случаев.

3. Левый и правый край производственной линии для разлива в пакеты должны быть равны при установке. Рекомендуемая разница между передней и задней частью 10мм, т.е. передняя часть (лицо) выше задней части (раскат пленки) на 10мм.

ПОДГОТОВКА К ЗАПУСКУ ПРОИЗВОДСТВЕННОЙ ЛИНИИ ДЛЯ РАЗЛИВА В ПАКЕТЫ

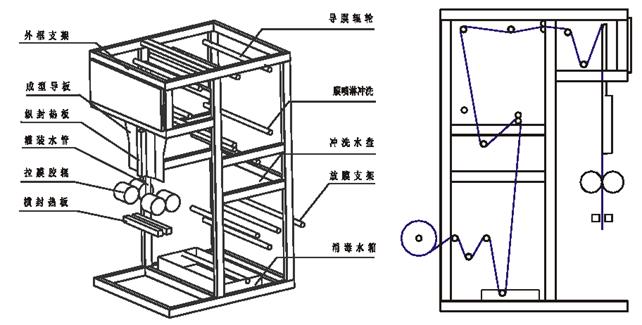

Автоматическая разливочная производственная линия для разлива в пакеты DBJ-810-III-Q состоит из станины, системы размотки и намотки пленки, механизма протяжки, распылителя- дезинфектора, устройства запайки и обрезки, системы розлива и электрической контрольной системы.

рис.1 рис.2

Параметры производственной линии для разлива в пакеты были установлены перед отправкой с завода. Установка напряжения, воздушного давления и напора воды регулируются в соответствии с фактической обстановкой. Для подробной информации смотрите пункт Управление.

Установка пленки: Стойка намотки оснащена точным регулятором осей X и Y и механизмом расширения по ограничению пакета, а также устройством обнаружения отсутствия пленки на размотке или ее разрыва. Производственная линия для разлива в пакеты остановится, если будет обнаружен разрыв или отсутствие пленки. Механизм подачи оснащен главной направляющей, стойкой размотки пленки и панелью корректировки пленки для выполнения всего процесса подачи. Снимите вал для удерживания пленки, ослабьте крепежные винты стойки намотки и зажимные гайки, установите пленку на вал, закрепите зажимные гайки. Зажимные гайки можно вращать влево или вправо. Обратите внимание на направление и установите их в исходное положение. Информацию о направлении движения пленки смотрите на рис.2.

Пленка, используемая на производственной линии для разлива в пакеты , имеет ширину 810 мм и толщину 0.065~0.09 мм, внешний диаметр ролика с пленкой не должен превышать 400мм. Кроме того, что пленка должна удовлетворять требованиям прочности и силе шва, выбранная пленка для упаковки воды и напитков должна удовлетворять санитарным стандартам пищевых продуктов. Если поменять формирователь, можно использовать пленку другой ширины.

Когда пленка установлена, она достигает протяжного вала через передающие валы и формирователь. Она распределяется и протягивается прямо, чтобы горизонтальный шов получился прочный. Пленка не должна протягиваться с силой, во избежание повреждения и искривления пленки.

Убедитесь, что мощность и напряжение в пределах рабочего диапазона:

Переменный ток 380±10В, 50Гц.

Диапазон рабочего давления: 0.6~1.0 МПа.

Проверьте швы на наличие инородных объектов (регулярно проверяйте во время работы)

Проверьте, что водная система может осуществлять подачу воды и объем воды в баке на достаточном уровне.

УПРАВЛЕНИЕ ПРОИЗВОДСТВЕННОЙ ЛИНИИ ДЛЯ РАЗЛИВА В ПАКЕТЫ

A. Пуск/Остановка производственной линии для разлива в пакеты

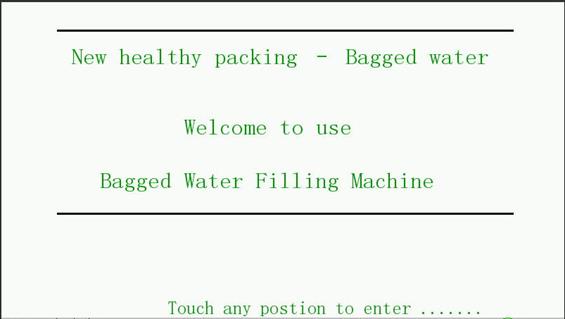

Когда питание включено, система переходит в режим ON. На дисплее отображается экран приветствия. Проверьте, нажата ли аварийная кнопка. Если она нажата, поверните ее вправо.

Нажмите в любом месте на экране, чтобы перейти к странице автоматической работы.

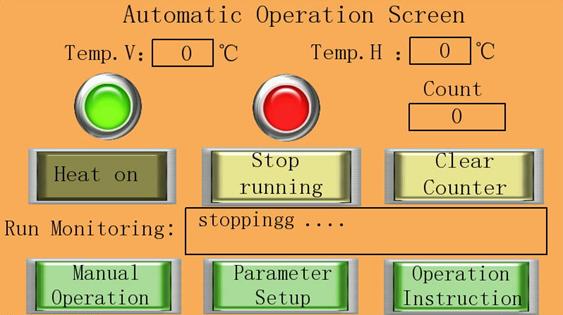

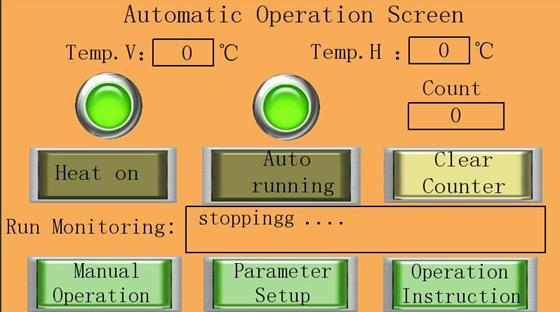

Рис. 1 (Сенсорный экран)

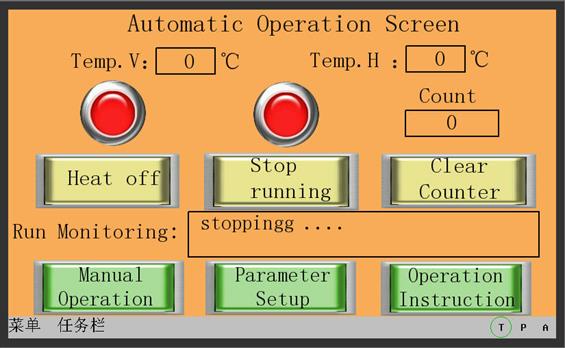

Рис. 2 (Сенсорный экран)

B. Этапы работы и описание отображаемых страниц

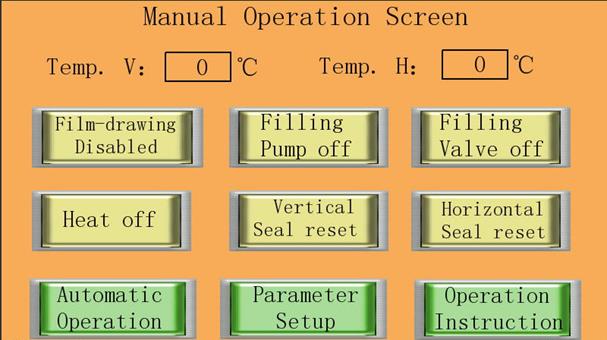

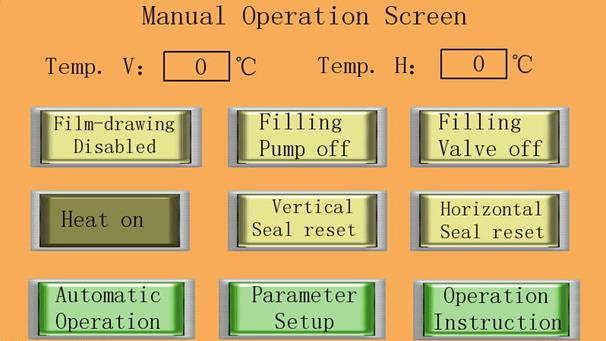

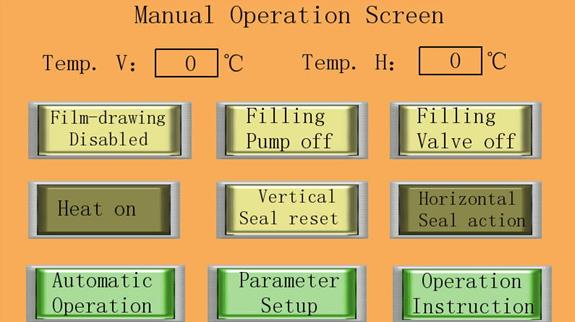

При включении производственной линии для разлива в пакеты в первый раз или изготовлении первого пакета с водой перейдите на страницу ручного управления, нажав кнопку«Manual Operation» (Рис. 2). Отобразится страница как на рис. 3.

Рис. 3 (Сенсорный экран)

Рис. 4 (сенсорный экран)

1. Включите функцию нагрева в соответствии с рис. 4; температуру, отображаемую в верхней части экрана, можно изменять.

Рис. 5 (сенсорный экран)

Рис. 6 (сенсорный экран)

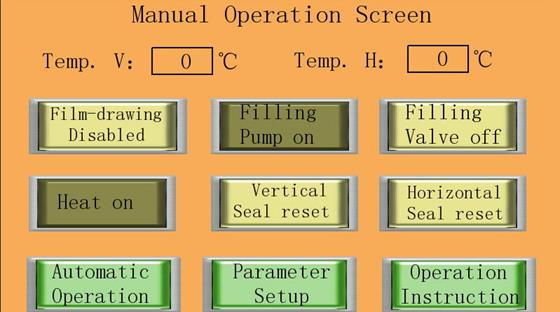

2. Включите насос, для этого нажмите кнопку «Filling pump on» как на рис. 5.

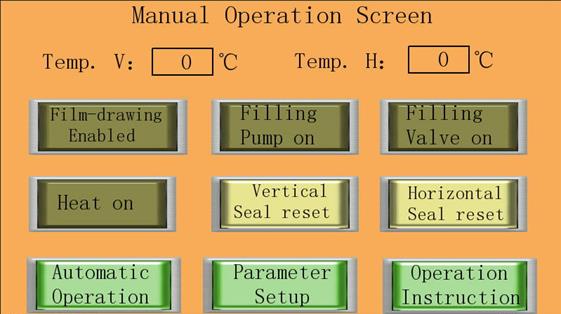

Нажмите «film drawing» и «filling valve» как на рис. 6, после чего протяжка пленки будет автоматически остановлена по достижении установленного значения длины. По очереди вручную отключите выпускной клапан и насос.

Рис. 7 (сенсорный экран)

Рис. 8 (сенсорный экран)

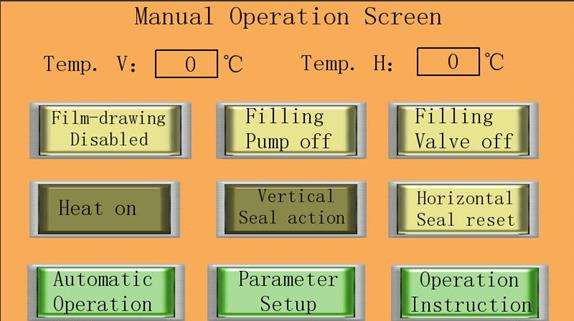

3. Нажмите «vertical seal action»чтобы изготовить пакет. Если пропустить эту кнопку, нижний пакет не будет иметь вертикального шва, что приведет к невозможности розлива (см. рис. 7). После завершения вертикальной запайки, нажмите «horizontal seal action»для запайки и обрезки пакета (см. рис. 8).

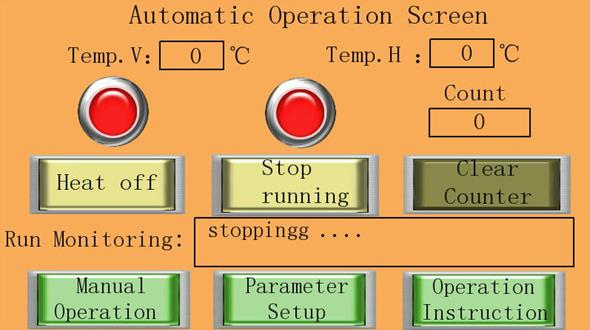

4. Информацию по отображению суммы упаковок смотрите рис. 9.

Отображаемая сумма упаковок означает число законченных производственной линией для разлива в пакеты упаковок с момента последнего нажатия кнопки сброса. Когда нажата кнопка сброса «Clear», отображаемая сумма пакетов обнулится. Она также обнулится при отключении питания.

Рис.9 (сенсорный экран)

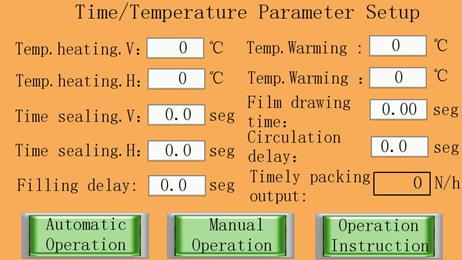

5. Установка параметров

Рис.10 (сенсорный экран)

Информацию о настройках смотрите на рис. 10.

Шаг 1: Нажмите кнопку «Parameter Setup» на экране ручного и автоматического управления для перехода к экрану настройки параметров.

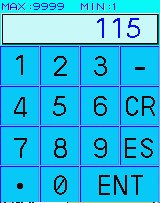

Шаг 2: Нажмите на окошко с параметром, который необходимо установить, система выдаст диалоговое окно с клавиатурой.

Шаг 4: Введите необходимые данные.

Шаг 5: Нажмите RETURN. Нажмите CR, чтобы стереть неправильно введенное значение и введите правильное. Нажмите Esс, чтобы отменить настройки.

Шаг 6: Нажмите кнопку «Exit Setup» для перехода к экрану ручной или автоматической работы.

6. Примечания:

a. Время упаковки не является настройкой и подсчитывается в соответствии с другими установленными параметрами времени.

b. Лучший объем подачи воды достигается путем настройки задержки розлива.

c. Длина пакета, т.е. размер упаковки, полученный настройкой времени протяжки пленки. Размер упаковки устанавливается в соответствии с запросом клиента во время установки производственной линии для разлива в пакеты и во время производства, обычно, только немного подстраивается.

d. Лучше не устанавливать параметры во время автоматической работы производственной линии для разлива в пакеты . Учтите, что диапазон настройки ограничивается системой.

C. Автоматическая работа

Переход к этой программе осуществляется напрямую из обычного режима непрерывного производства.

Рис. 11 (сенсорный экран)

Рис. 12 (сенсорный экран)

1. Нажмите кнопку «Heat», система начнет нагрев горизонтальных и вертикальных ножей. Верхний блок с температурой отображает поднятие температуры до установленного значения (см. рис. 11).

2. Нажмите кнопку «Auto Run»для перехода к режиму непрерывного производства. Окно режима отобразит “Running normally” (нормальная работа). Снова нажмите эту кнопку, производственная линия для разлива в пакеты остановится по завершении последней группы действий (см. рис. 12).

3. Аварийная кнопка используется, когда система не может работать или работает ненормально. Поверните ее вправо для восстановления системы после устранения ошибки.

ИНФОРМАЦИЯ ДЛЯ ОПЕРАТОРОВ ПРОИЗВОДСТВЕННОЙ ЛИНИИ ДЛЯ РАЗЛИВА В ПАКЕТЫ

Операторы для управления данной производственной линией для разлива в пакеты должны быть обученными или опытными. Им необходимо прочесть соответствующие разделы инструкции, разобраться в базовых принципах строения, характеристиках работы, использовании, основных способах управления, мерах предосторожности и пр. перед управлением производственной линией для разлива в пакеты .

A. Замечания для операторов

1. Операторы должны быть ознакомлены с основной структурой, рабочими характеристиками и использованием производственной линии для разлива в пакеты ; со способами настройки температуры и количества упаковок, а также командами, инструкциями и функциями элементов экрана.

2. Точки смазки должны быть смазаны.

3. Убедитесь, что пленка находится в центральном положении на стойке размотки, натяжение соответствует скорости размотки, пленка равномерна по краям после поступления пленки на вал протяжки.

4. Убедитесь, что количество дезинфицирующего раствора на должном уровне.

5. Температура средней и горизонтальной запайки устанавливается в соответствии с толщиной пленки, чтобы получить красивый и прочный шов. Напряжение резки контролируется усилителем. При правильной работе, указатель усилителя будет на отметке 125В~200В. Если пленка не обрезается, либо обрезается, но края обожженные, напряжение постепенно регулируется для получения нормального результата обрезки.

6. Точность розлива регулируется с помощью сенсорного экрана, путем настройки задержки наполнения и обратного потока наполняющего насоса. Объем наполнения определяется проверкой уровня в баке с очищенной водой.

B. Предосторожности

1. Ширина пленки должна быть 810±1.0мм; внешний диаметр ≤ø400мм; толщина и уровень плотности по краям должны быть равны.

2. Оператору необходимо правильно настроить параметры скорости на экране.

МЕРЫ ПРЕДОСТОРОЖНОСТИ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ПРОИЗВОДСТВЕННОЙ ЛИНИИ ДЛЯ РАЗЛИВА В ПАКЕТЫ

A. Меры предосторожности

1. Перед использованием производственной линии для разлива в пакеты , убедитесь, что источник питания подключен в соответствии с электрической схемой, провод заземления подключен правильно, конец провода не высвобожден, напряжение 380В, 3-фазы.

2. Открывать электрический шкаф и выполнять работу по проводке должен только электрик.

3. После завершения работы не забудьте отключить питание.

4. Никогда не просовывайте руки между средней запайкой, горизонтальной запайкой и валом протяжки после подачи воздуха и питания.

5. Никогда не прикасайтесь к нагревательным элементам средней и горизонтальной запайки после начала нагрева.

6. Если необходима настройка или обслуживание средней запайки или горизонтальной запайки, перед работой не забудьте отключить подачу питания и воздуха.

B. Техническое обслуживание

1. Ось вала протяжки смазывается машинным маслом 40#.

2. Для пневматических компонентов используется масло для швейных машин, которое доливается до уровня отметки, фильтр осушается каждую смену.

3. Чистите и смазывайте оси внутри всех валов каждые 300 часов работы.

4. Закрепите винты или гайки ведущих компонентов после первых 40 часов, регулярно проверяйте болты ведущих компонентов, при необходимости подтягивайте их.

5. Выполняйте необходимое обслуживание производственной линии для разлива в пакеты раз в смену, небольшое обслуживание раз в месяц и капитальное техническое обслуживание раз в год.

6. Перед каждой сменой удаляйте масло с поверхности ножа.

ПРИНЦИП ПРОВЕРКИ ОСНОВНЫХ ОШИБОК ПРОИЗВОДСТВЕННОЙ ЛИНИИ ДЛЯ РАЗЛИВА В ПАКЕТЫ

A. Смещение

1. Убедитесь, что ширина пленки 810±1.0мм; что толщина и плотность (натяжение) по обоим краям одинаковые.

2. Проверьте крепление винтов на направляющей панели; крепление фиксирующей панели на стойке; имеют ли панели регулировки подачи одинаковое расширение и смещение.

3. Проверьте, не смещаются ли валы из-за разболтанности.

4. Расширение по обоим краям стойки размотки пленки одинаковое.

5. Наконец, отрегулируйте ролик под направляющей. Если пленка смещается вправо, ослабьте правую гайку, сместите вниз на 3-5мм пока не устраните смещение, закрепите гайку. Если она смещается влево, выполните аналогичную регулировку.

B. Плохая запайка

1. Убедитесь, что температура достигла установленного значения.

2. Убедитесь, что давление воздуха выше 0.6МПа.

3. Убедитесь, что нож горизонтальной запайки находится в центре передней опоры горизонтальной запайки.

4. Убедитесь, что силиконовые полоски на месте.

C. Пленка не обрезается либо, после обрезки, края запайки обожженные.

1. Убедитесь, что не произошло короткого замыкания или отсоединения электротермического провода запайки.

2. Постепенно отрегулируйте высокое напряжение усилителя.

3. Проверьте, не упала или не износилась ли силиконовая полоскана передней опоре горизонтальной запайки.

D. Неравномерные валы протяжки пленки

1. Убедитесь, что зазоры между двумя парами валов протяжки; проверьте форму резиновых протяжных валов. Если она не круглая, замените валы.

2. Убедитесь, что натяжение на размотке равномерное, при необходимости отрегулируйте его.

3. Проверьте подвижность осей валов.

ПРИНАДЛЕЖНОСТИ ПРОИЗВОДСТВЕННОЙ ЛИНИИ ДЛЯ РАЗЛИВА В ПАКЕТЫ

1. Нагревательная трубка

2. Полоса поперечного спаивания

3. 4мм силиконовая полоска

4. Термостойкая ткань (0.8мм)

5. Реостатный провод ø 0.8, длина 420мм

6. Температурный щуп (измеритель) PT 100 XM8