Тара и упаковка. Картонная упаковка. 6.4.2. Штанцевальные формы

Комбинированную совмещенную операцию «штанцевание» осуществляют на плоских (тигельных) или ротационных высекальных машинах с помощью комбинированного рабочего инструмента — штанцевальных форм. В зависимости от вида высекальной машины различают плоские и цилиндрические штанцевальные формы.

Штанцевальная форма состоит из штампа (пуансона) и ответной части — контрштамна (матрицы)

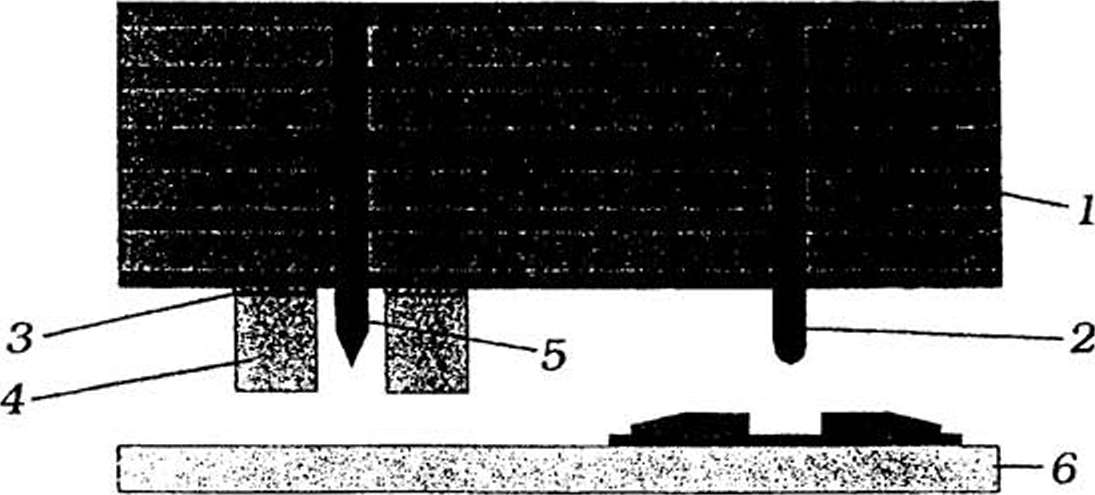

Типовой штамп состоит из основания 1 (рис. 6.37), в котором закреплен рабочий инструмент 2. В качестве рабочего инструмента используются режущие, рицовочные, перфорационные, биговальные ножи различной длины и конфигурации. Для фиксации картона при выполнении технологических операций и удаления его после штанцевания с рабочих поверхностей инструмента к основанию 1 с помощью клея или двусторонней клеящей ленты 3 крепится пружинящий (эжекторный) материал 4.

Для рабочего инструмента высотой до 12 мм в качестве основания штампа используют слоистые прессованные материалы на основе крезолоили фенолоформальдегидных связующих и бумаги — гетинаксы (пертинаксы), или различных тканей — текстолиты. Основные свойства гетинаксов и текстолитов приведены в табл. 6.16 [ 18].

Для рабочего инструмента высотой более 12 мм применяют калиброванную, без сучков, ударопрочную фанеру толщиной 15 или 18 мм. Такую фанеру международного класса ВВ/ВВ из лущеного березового, букового, кленового или ольхового шпона, соединенного клеями на основе фенолоформальдегидных смол, выпускают для обработки лобзиком. Для лазерной обработки производят фанеру международного класса S/BB, соединен-

|

Рис. 6.37. Принципиальная схема типовой штанцевальной формы: 1 — основание; 2 — биговальный нож; 3 — клеевой слой или двусторонняя липкая лента; 4 — эжекторный материал; 5 — нож для высечки; 6 — контрштамп |

|

Таблица 6.16 Основные свойства гетинаксов и текстолитов

|

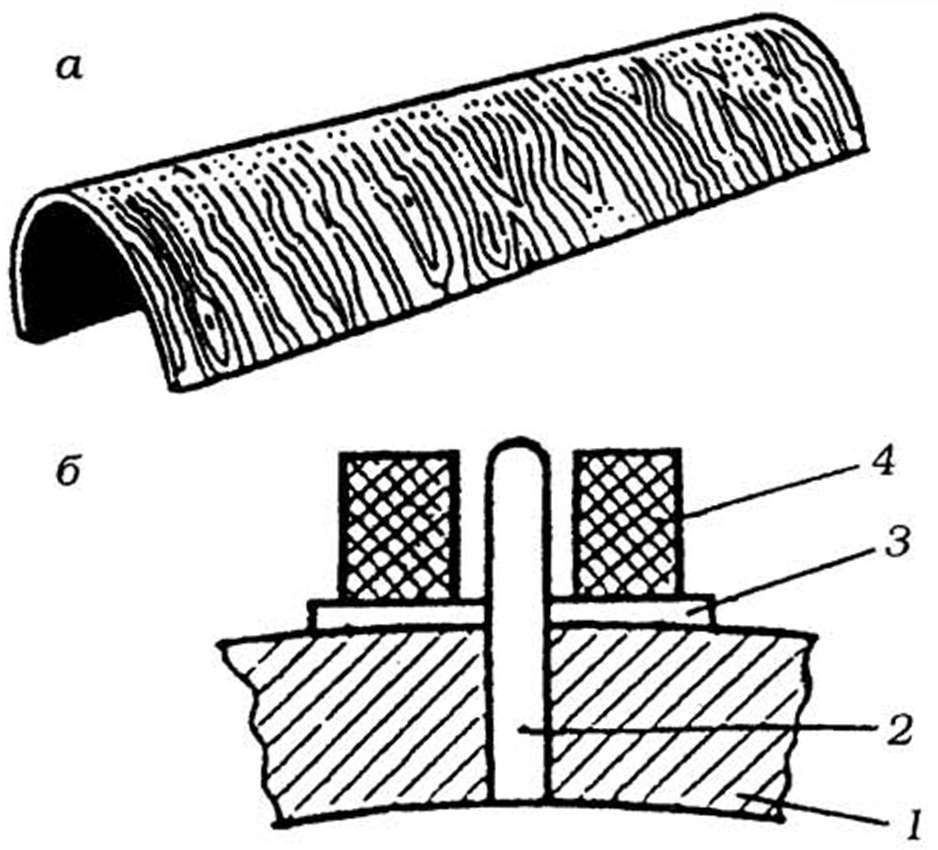

ную клеями на основе карбонатных смол. К ротационным машинам выпускают специальные цилиндрические фанерные основания штампов, состоящие из двух скрепленных между собой полуцилиндров (рис. 6.38). Полуцилиндры изготавливают путем наклеивания отдельных слоев лущеного шпона на цилиндрическую форму требуемого диаметра, служащую матрицей. Затем заготовку прессуют между этой матрицей и ответной частью формы — пуансоном. После этого в форме под давлением осуществляют сушку в микроволновой печи.

Важнейшим требованием, предъявляемым к основаниям штанцевальной формы, является сохранение стабильности размеров. Стабильность размеров фанерных оснований штанцевальных форм зависит в первую очередь от влажности фанеры. Для изготовления качественных штанцевальных форм рекомендуется применять фанеру с влажностью не более 5%. Зарубежные заводы-производители выпускают фанеру с влажностью около 11%, влажность отечественной фанеры достигает 50% [46]. Поэтому перед использованием фанеру необходимо сушить. Естественную сушку осуществляют в сухом, хорошо проветриваемом помещении. Фанеру укладывают на выставленную по уровню в горизонтальное положе-

|

Рис. 6.38. Фанерный полуцилиндр (а) и роторная штанцевальная форма (б): 1 — основание; 2 — биговальный нож; 3 - клеевой слой или двусторонняя липкая лента; 4 — эжекторный материал |

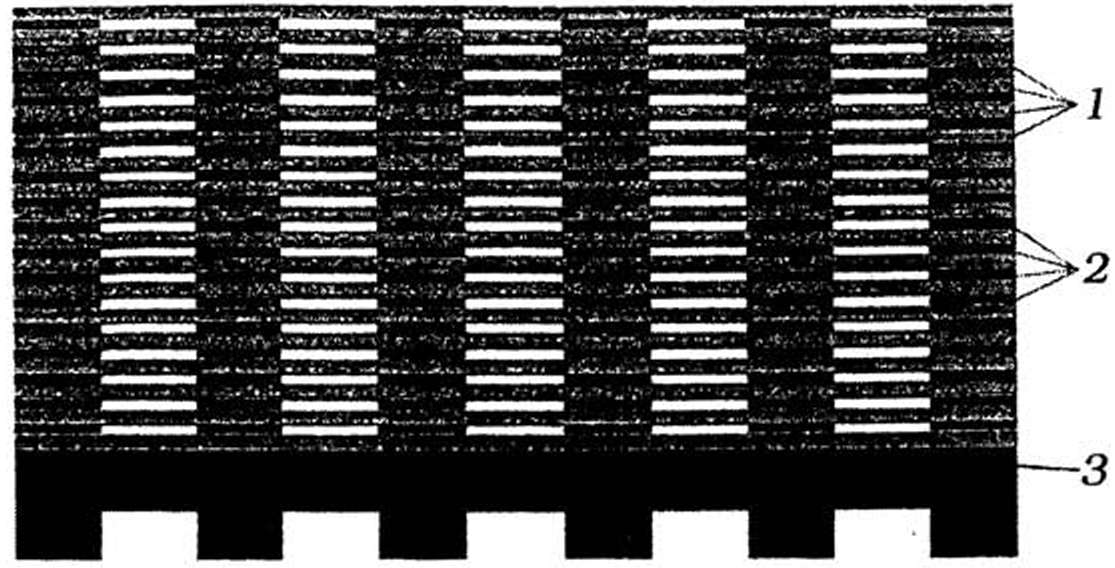

ние палету (рис. 6.39). Между листами обязательно устанавливают калиброванные прокладки. Горизонтальность налеты, тщательность подбора и схема размещения прокладок особенно важны, иначе в процессе сушки произойдет коробление фанеры, появится неплоскостность, недопустимая для штанцевальной форхмы. В оптимальных условиях естественной сушки влажность фанеры уменьшается примерно на 3-5% в месяц. Как правило, естественную сушку проводят не менее трех месяцев.

Крепление рабочего инструмента в основании осуществляют с помощью пазов. В настоящее время пазы в фанере выпиливают лобзиком или выжигают лазером. Выпиленные лобзиком пазы имеют шероховатые и параллельные друг другу стенки, надежно удерживающие рабочий инструмент в течение длительного срока службы. Однако этим способом затруднено изготовление пазов криволинейной конфигурации. Для

|

Рис. 6.39. Схема укладки фанеры для естественной сушки: 1 — фанера; 2 — калиброванные прокладки; 3 — налета |

пропила прямолинейного паза первоначально просверливают отверстие, в которое вставляют ножовочное полотно. Таких отверстий на штанцевальной форме много: даже на прямолинейном участке паза необходимо отверстие у каждой перемычки.

Технология лазерной резки пазов в фанерных основаниях штанцевальных форм, разработанная около 30 лет назад, позволяет изготавливать пазы практически любой конфигурации. Расфокусированный до заданных размеров луч лазера выжигает в фанере паз требуемой ширины. Этот процесс полностью автоматизирован. Изготовление пазов выполняется по программе, передаваемой от компьютера, на котором производилось проектирование разверток коробок.

Лазерный станок для обработки фанерных оснований штанцевальных форм состоит из лазера — источника излучения. координатного стола для плоских форм или вращателя для ротационных форм, системы автоматического управления столом или вращателем и лучом лазера, определяющей траекторию и режим обработки.

Выбор типа лазерного станка по его технологическим возможностям. производительности и другим показателям осуществляют на основе технико-экономического обоснования с учетом требований всей технологической цепочки производ-