Тара и упаковка 3. особенности разработки тары и упаковки

4. ОСНОВНЫЕ ПОЛИМЕРНЫЕ МАТЕРИАЛЫ ДЛЯ ПРОИЗВОДСТВА ТАРЫ

Для производства тары широко используют такие материалы, как бумага, картон, пластмассы, металл, стекло, керамика и дерево. Среднегодовые объемы их применения в мире, в Европе и в наиболее развитых странах приведены в табл. 2.1.

В данной главе рассмотрены физические, химические, технологические и конструкционные свойства основных упаковочных материалов. Совокупность таких сведений имеет первостепенное значение при выборе материала, разработке конструкции и технологии производства тары и упаковки.

В производстве тары и упаковки используется от 30 до 40% производимых во всем мире пластмасс. В полимерную тару упаковываются продукты питания, напитки, косметическая, фармацевтическая продукция, промышленные товары, химические

Таблица 4.1

Годовой объем использования пластмасс для упаковки продукции различных отраслей промышленности Англии [52]

|

Упаковываемая продукция |

Использование пластмасс |

|

|

тью. т |

% |

|

|

Продукты питания |

274,1 |

21 |

|

Напитки |

91,4 |

7 |

|

Косметика, фармацевтика |

365,5 |

28 |

|

Промышленные товары |

78,3 |

6 |

|

Химические и строительные материалы |

496,0 |

38 |

продукты, строительные материалы и т. д. Объемы использования пластмасс в производстве тары для продукции различных отраслей промышленности Англии приведены в табл. 4.1.

4.1. Классификация и общая характеристика

Полимерами называют природные и искусственные химические соединения, в молекулах которых одинаковые звенья повторяются большое число раз. Эти многократно повторяющиеся звенья низкомолекулярного химического вещества — мономера — соединены между собой различными видами химических связей.

В зависимости от характера процессов, сопутствующих формованию изделий, полимеры подразделяют на реактопласты и термопласты.

Реактопластами называют материалы, переработка которых в изделия сопровождается химическими реакциями образования трехмерной структуры — отверждением. Отвержденные реактопласты теряют способность переходить в вязкотекучее состояние.

Процесс формования изделий совмещен с процессом окончательного формирования сетчатого полимера, который протекает в трудно контролируемых условиях. Поэтому молекулярная структура реактопластов трудно воспроизводима.

К термопластам относятся полимеры, которые с повышением температуры претерпевают фазовые изменения, переходя из твердого состояния в вязкотекучее. Если при этом температура не превысила того предела, за которым начинается термическое разложение полимера с выделением паро- или газообразных продуктов (мономеров или их составляющих), то при охлаждении термопласт снова переходит в твердое состояние. Такие фазовые переходы с термопластами можно осуществлять многократно. Эта особенность является важнейшим преимуществом термопластов перед реактопластами и обусловливает их широкое применение в упаковочной промышленности.

Формирование молекулярной структуры терпомластов осуществляется на стадии синтеза в строго контролируемых условиях. Благодаря этому возможно получение полимеров с определенной и воспроизводимой молекулярной структурой.

4.1.1. Классификация по химической структуре

Изменение химической структуры, молекулярных характеристик в решающей степени определяет комплекс свойств макромолекул (межмолекулярное взаимодействие, растворимость, термодинамическая и кинетическая гибкость макромолекул, поляризуемость, способность кристаллизоваться и т. д.), от которого зависят свойства полимера. Молекулярные характеристики полимеров, состоящих из линейных или разветвленных макромолекул, определяются химической структурой звеньев, образующих основную цепь, регулярностью построения (пространственной упорядоченностью чередования звеньев и разветвленностью цепи), средним молекулярным весом и полидисперсностью макромолекул.

Г1о химической структуре звеньев макромолекул различают карбоцепные и гетероцепные полимеры.

Карбоцепными называют полимеры, основная цепь макромолекул которых содержит только атомы углерода. К ним относятся преимущественно полимеры непредельных углеводородов этиленового ряда с различными боковыми заместителями. Свойства этих полимеров закономерно изменяются в зависимости от природы боковых заместителей в мономере. Среди карбоцепных полимеров наибольшее распространение получили полиолефины (полиэтилен, полипропилен, полибутен, полиизобутилен), галогенопроизводные полиолефинов (поливинилхлорид, политетрафторэтилен, политрифторхлорэтилен), а также полистирол, насыщенные полиакрилаты и различные сополимеры.

К гетероцепным относятся полимеры, в основной молекулярной цепи которых помимо углерода содержатся атомы других элементов. Наиболее часто такими атомами являются атомы кислорода (простые и сложные полиэфиры), азота (полиамиды, полиуретаны, аминоальдегидные смолы, полиимиды и др.), серы (полисульфоны), кремния (кремнийорганические смолы) и некоторые другие.

4.1.2. Классификация по методам синтеза

Полимерные материалы получают различными методами синтеза — полимеризацией, поликонденсацией.

Полимеризацией называют процесс получения высокомолекулярных веществ, при котором макромолекула образуется путем последовательного присоединения молекул одного или нескольких низкомолекулярных веществ (мономеров) к растущему активному центру.

По числу участвующих в синтезе мономеров различают гомополимеризацию (один мономер) и сополимеризацию (два и более).

Полимеризация протекает без выделения побочных соединений.

В зависимости от природы активного центра и механизма роста цепи различают радика льную и ионную полимеризацию.

При радикальной полимеризации активным центром является свободный радикал, а рост цепи является гомолитической реакцией, сопровождающейся разрывом ненасыщенных связей у одинаковых атомов. Получаемые полимеры характеризуются обычно разветвленной структурой макромолекул с высокой полидисперностью.

При ионной полимеризации активным центром являются ионы или поляризованные молекулы, а раскрытие двойной связи (или цикла) происходит гетеролитически, по местам гетероатомов (кислорода, азота, серы). Получаемые ионной полимеризацией на твердых катализаторах полимеры отличаются неразветвленной стереорегулярной структурой с малой полидисперностью.

Поликонденсацией называют процесс синтеза полимеров из биили полифункциональных соединений, в котором рост макромолекул происходит путем химического взаимодействия молекул мономеров друг с другом и с промежуточными продуктами синтеза. Поликонденсация, как правило, сопровождается выделением побочного низкомолекулярного вещества (воды, спирта, галогеноводорода и др.). Получаемые поликонденсацией гетероцепные полимеры обладают неразветвленной линейной структурой макромолекул с довольно высокой полидисперсностью.

Молекулярная масса макромолекул определяется числом повторяющихся звеньев гг, которое называется степенью полимеризации. Однако синтетические полимеры нельзя характеризовать одним определенным значением п или молекулярной массы. Практически любой полимер в реальности представляет собой набор макромолекул с различной степенью полимеризации (полимергомологов). Это свойство называется полидисперсностью или полимолекулярностью.

Молекулярная масса М связана с п соотношением

М= тцтх (4.1)

где mQ — молекулярная масса повторяющегося звена.

Молекулярная масса полимеров является средней статистической величиной и определяется видом молекулярно-массового распределения. В зависимости от способа усреднения различают среднечисловую, среднемассовую и Z-среднюю (среднеседиментационную) молекулярные массы.

На практике наиболее часто используют понятие среднечисловой молекулярной массы (Мп), определяемой отношением общей массы полимера М0 к общему числу макромолекул N0:

N

t=\

где Vj — числовая доля фракции макромолекул i-вида с М = Mt; N — число фракций.

Значение Мп экспериментально определяют методами осмометрии, эбулиоскопии, криоскопии, а также по данным количественного определения концевых групп макромолекул спектроскопическим и химическим методами.

Среднемассовую молекулярную массу выражают уравнением

N

M<o=EG>iMi* (4.3)

i=l

где ait — массовая доля фракции макромолекул i-вида с М = Mv

Экспериментально Мш определяют при измерении методом светорассеяния, а также по данным измерения седиментационного равновесия.

Графически Мп и Мш представляют собой абсциссы центров тяжести площадей под кривыми числового и массового (соответственно) распределения М. Практически всегда для любых полимеров М^ > Мп .

Молекулярная и надмолекулярная структуры полимеров находятся в прямой зависимости от химической структуры и методами синтеза (табл. 4.2).

4.1.3. Классификация по физической структуре

Физическая структура твердых полимеров определяется взаимным расположением (упаковкой) макромолекул и зависит от стереорегулярности и гибкости цепей.

Стереорегулярными называют полимеры, макромолекулы которых состоят из звеньев, имеющих одинаковые или различные, но повторяющикся в определенной периодичности пространственные конфигурации. Наиболее существенным отличием стереорегулярных полимеров от нерегулярных (атактических) является способность первых образовывать трехмерные кристаллы.

Под гибкостью макромолекул понимают способность полимерных цепей изменять свою конформацию в результате внутримолекулярного (макроброуновского) теплового движения звеньев (равновесная или термодинамическая гибкость) или же под влиянием внешних механических сил (кинетическая или механическая гибкость). Конформация — это переменное распределение в пространстве атомов и атомных групп, образующих макромолекулу. Формально переход от понятия конфигурации к понятию конформации производится путем учета микроброуновского движения звеньев и боковых групп.

Методы синтеза и молекулярная структура распространенных полимеров

|

Полимеры |

Услоен ое обозначение |

Метод синтеза |

Структура мономерного звена |

Стереорегупярность |

Среднечисловой молекулярный вес, тыс. |

Степень разветвления |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Карбоцетые |

|

|

|

|

|

|

|

Полиэтилен низкой ПЛОТНОСТИ |

ПЭНП |

Ради капо-цепная полимеризация этилена при высоком давлении (до 150 МПа) и температуре до 473 К |

-СН2-СН2- |

Нерегулярная структура |

25-50 |

До 20 на 1000 атомов углерода |

|

Полиэтилен высокой плотности |

пэеп |

Ионно-цепная полимеризация этилена |

-СН2-СН2- |

Стереорегул фная структура |

80-400 |

1,5-5 на 1000 атомов углерода |

|

Полипропилен |

пп |

Ионно-цепная полимеризация пропилена |

-СН2-9Н- СНз |

То же |

80-200 |

Низкая |

|

Полибутен-1 |

ПБ-1 |

Ионно-цепная полимеризация бугена-1 |

-СНР-СН- 62Н5 |

То же |

120-200 |

То же |

|

Полиметилпен тен |

пмп |

Ионно-цепная полимеризация метилпентена |

-СНг-СН- сн;СНз СНз |

То же |

60-120 |

То же |

|

Полнейнилхлорид |

ПВХ |

Ради кало-цепная полимеризация винилхлорида в эмульсии, реже — в суспензии или в среде мономера |

-СНг-СН- CI |

Зависит от метода и условий синтеза |

30-150 |

1,7-5 на 1000 атомов углерода |

|

Политетрафторэтилен |

ПТФЭ |

Радик ало-цепная полимеризация тетр афто рэти лена эмульсионным методом при давлении до 10 МПа |

-CF2-CF2- |

Регул $рная линейная структура |

140-960 |

Низкая |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

|

Радик ал о-цепная |

9' -CF2-C- ¥ |

|

|

|

|

Политрифторхлорэтилен |

ПТФХЭ |

эмульсионная полимеризация |

То же |

56-100 |

То же |

|

|

|

|

три фторхло рэти л ена |

|

|

|

|

|

Полистирол |

ПС |

Радик ало-цепная полимеризация стирола в блоке, эмульсии |

-СНг-СН- 6 |

Нерегулярная структура |

80-100 |

Высокая |

|

|

|

или суспензии |

|

|

|

|

|

Полиметилметакрилат |

ПММА |

Радикало-цепная полимеризация м етил м етак ри л ата в блоке или суспензии |

СНз -СНг-С- л ^чО-СНз |

Нерегулфная структура |

35-75 |

То же |

|

Гетероцепные |

|

|

|

|

|

|

|

Простой алифатический полиэфирпентапласт |

ПТП |

Ионная полимеризация 3, З'-бис-(хлорметил) оксациклобутана |

9H2CI -0-СН2-9-СН2- CH2CI |

Стереорегул фная структура |

|

Низкая |

|

Простые аро- |

|

|

|

|

|

|

|

маткмеские |

|

|

|

|

|

|

|

полиэфиры |

|

|

|

|

|

|

|

Полифениленоксид |

ПФО |

Дег идро поли конденсация 2. 6-диметилфенола |

,СНз -О-о- "СНз |

Низкая степень регулярности |

25-35 |

То же |

|

Полисульфон |

ПСФ |

Пол и конденсация солей ди фенил про пана с 4. 4'-дихлордифенил- сульфоном |

СНз СНз |

Стерео- регулярная структура |

30-60 |

То же |

|

Смешанный |

|

Ионная полимеризация |

9Н2 9H3 9Н-СН2-о-<2>-С-0-°- ОН ^ СНз |

Нерегу |

|

|

|

простой п оли эфир- |

поэ |

диглицидного эфира |

лярная |

25-40 |

То же |

|

|

полиоксиэфир |

|

дифенило пропана |

структура |

|

|

-nI

О

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Полиацетали Полиформальдегид Сложные ароматические полиэфиры Полиарилат Д Поликарбонат Полиамиды Алифатические |

ПФ ПАД ПК |

Ионная полимеризация формальдегида или его циклического триоксана Гетерофазная поликонденсация хлорангидридов терефталевой кислоты с солями двухатомного фенола Поликонденсация в растворе или на границе раздела фаз хлорангидрида угольной кислоты (фосгена) с дифенилолпропаном |

-СН2-О- ОНз -5-0-9-о-О-с-О-о- О О СНз СНэ ю-9-О-с-О-о- О СНз |

Стерео- регулярная структура То же Регулярная структура |

30-100 50-100 20-35 |

То же То же То же |

|

Полика проамид |

ПА-6 |

Ионная полимеризация капролактама |

-NH-C-(CH2)5- 6 |

То же |

36-40 |

То же |

|

Полигекса- метилен- адипамид Ароматические Фенил он |

ПА-6,6 ФН |

Пол и конденсация гексамети ленди амина и ади пинов ой кислоты Гетерофазная поликонденсация м-фенилендиамина и изофталевой кислоты |

-nh-c-(ch2)4-c-nh-(CH2)e- 0 О -nh-c-q-c-nh-q. |

То же Регул фная структура |

40-45 20-70 |

То же То же |

Гйбкость макромолекул обусловлена тем, что мономерные звенья при тепловом или ином другом движении вращаются вокруг простых (одиночных) связей основной цепи. Любое изменение конформации макромолекул сопряжено с серией таких элементарных поворотов. Главным ограничителем свободы поворотов являются силы взаимодействия боковых групп соседних звеньев.

Термопласты могут иметь кристаллическую или аморфную физическую структуру.

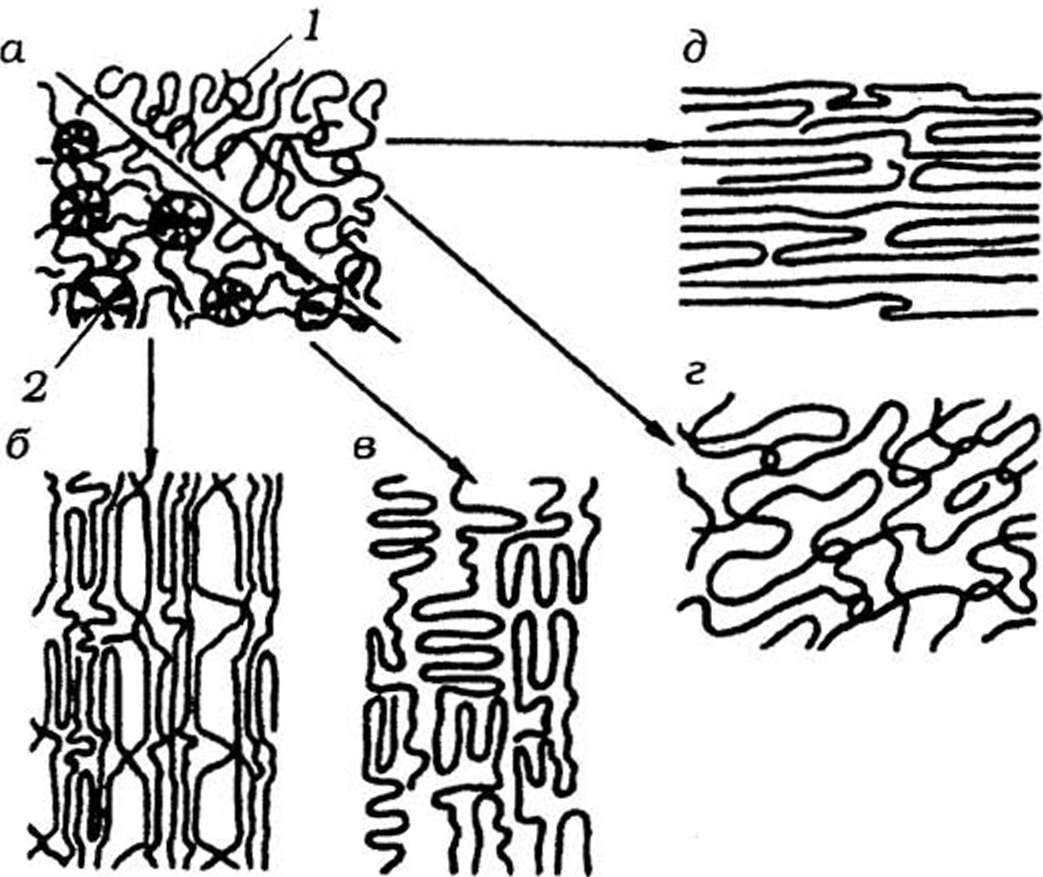

Стереоре1улярные макромолекулы с высокой гибкостью цепей кристаллизуются чаще всего с образованием пластинчатых кристаллов — ламелей. Ламели в свою очередь участвуют в образовании более крупных и разнообразных по форме структур, морфология которых зависит от условий кристаллизации.

Для аморфной структуры характерен лишь ближний порядок расположения, соблюдающийся на расстояниях, соизмеримых с размером мономерного звена.

Кристаллическую структуру характеризуют большие размеры упорядоченного расположения цепей, соизмеримые с размерами макромолекул (дальний порядок).

Кристаллические полимеры обладают большей прочностью, жесткостью, меньшей деформационной способностью, текучестью. Аморфные полимеры отличают высокая прозрачность, пластичность, способность к образованию высокоориентированных структур.

Особенностью кристаллической структуры полимеров является ее высокая дефектность, вплоть до возникновения аморфных участков, образующих самостоятельную фазу. Это объясняется нарушениями стереорегулярности отдельных макромолекул, наличием ответвлений от основной цепи, присутствием низкомолекулярных фракций и различных примесей. На практике структура термопластов преимущественно смешанная, содержащая как кристаллическую, так и аморфную фазы. Соотношение фаз характеризует степень кристалличности, которая показывает объемную долю кристаллов в общем объеме полимера. Степень кристалличности зависит от технологии получения материала, режимов его переработки в изделие, от температурно-силовых воздействий, от времени и других факторов.

Термопласты могут находиться в двух агрегатных состояниях — твердом и жидком. Парообразного состояния у них не существует: они разлагаются при нагревании задолго до того, как смог бы образоваться пар.

Твердое состояние полимеров характеризуется тем, что перемещение молекулярных цепей и отдельных звеньев отсутствует. а тепловое движение проявляется лишь в колебании атомов.

По мере нагревания появляется определенная подвижность отдельных участков полимерной молекулы, в то время как молекула в целом еще лишена возможности перемещаться. Переход в такое промежуточное между твердым и жидким состояние полимеров аморфной структуры называется релаксационным переходом.

Важнейшим релаксационным переходом, называемым первичным или а-переходом, является переход в высокоэластичное состояние, при котором относительную подвижность приобретают большие сегменты полимерной цепи. Большинство термопластов в этом состоянии становятся мягкими, упругими и напоминают резину. В таком состоянии их часто называют резинообразными. Разделяет температурную шкалу твердого, иначе называемого стеклоообразным, и высокоэластичного состояний температуры стеклования Тс. При охлаждении полимера ниже Тс происходит фиксирование неравновесной упаковки макромолекул — застекловывание, отверждение полимера. При дальнейшем понижении температуры происходит последовательное замораживание различных форм внутримолекулярного теплового движения, что характеризуется так называемыми вторичными релаксационными переходами в стеклообразном состоянии и сопровождается изменениями физических свойств полимера. По мере понижения температуры различают следующие виды вторичных релаксационных переходов:

(3-переход, связанный с замораживанием подвижности боковых групп;

у-переход, вызванный прекращением кооперативной подвижности нескольких атомов основной цепи:

5-переход, обусловленный утратой подвижности концевых звеньев в основной цепи и ответвлениях.

При нагревании релаксационные переходы расположены в обратном порядке и при этом говорят не о замораживании, а о размораживании подвижности определенных участков полимерной цепи.

Выше Тс у аморфных полимеров возможно проявление подвижности макромолекул в целом — макроброуновского движения, что приводит к появлению текучести. По сути, это дополнительный релаксационный переход, характеризующийся температурой текучести Ттек.

Важнейшим фазовым переходом является плавление кристаллической структуры полимеров. Температуру верхней границы завершения процесса плавления кристаллов называют температурой плавления Тпл. Значение Тс аморфной фазы кристаллических полимеров всегда ниже Тпл. Как правило, Тс составляет от 1/2 до 2/3 Тпл. С повышением степени кристалличности Тс аморфной фазы снижается.

Принципиальное различие между фазовым и релаксационным переходами заключается в том, что фазовый переход является термодинамически равновесным переходом, а релаксационный — неравновесным, зависящим от временного фактора.

Изучают фазовые и релаксационные переходы методами, основанными на определении температурной зависимости термодинамических параметров —удельного объема (дилатометрия), удельной теплоемкости, или энтальпии (калориметрия, дифференциальный термический анализ). Кроме того, проводят и прямое изучение деформируемости полимеров в широком интервале температур при заданном режиме нагружения и нагрева (термомеханические исследования).

Дилатометрические исследования показывают, что фазовые и релаксационные переходы в полимерах связаны с изменением только свободного объема. Под свободным объемом Vc понимают разность между реальным объемом тела Уи «занятым» объемом, т. е. суммарным объемом плотно упакованных молекул данного тела V0:

Таким образом, свободный объем определяется совокупностью микрополостей размером порядка размеров отдельных атомов или небольших групп атомов. Наличие Vc связано с нерегулярностью упаковки молекул.

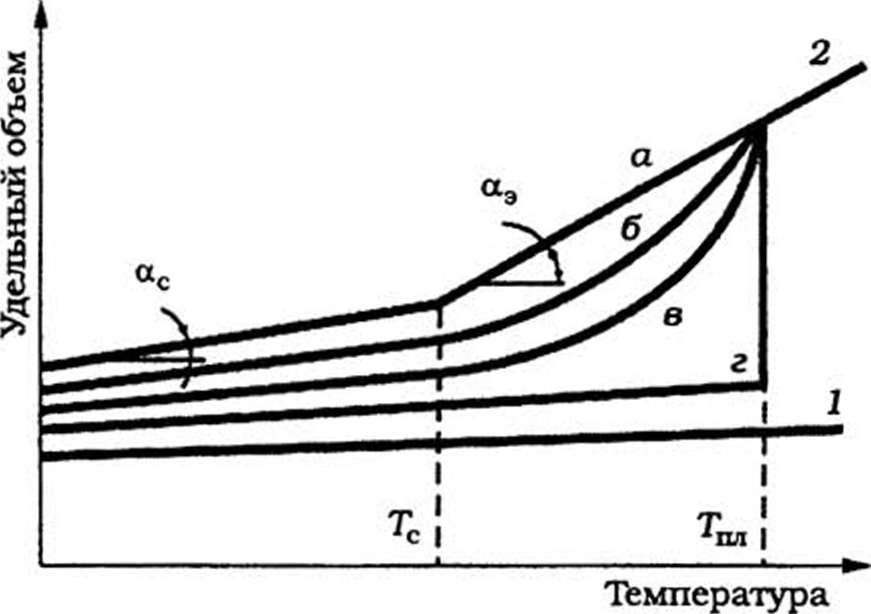

В полностью кристаллическом полимере при фазовом переходе — плавлении в области температуры Тпл — наблюдается скачок в изменении свободного объема (рис. 4.1, кривая 2, г). В полностью аморфном полимере при релаксационном переходе наблюдается перелом на прямолинейном графике зависимости Vc от температуры (кривая J, а). В реальных аморфно- кристаллических полимерах характер изменения Vc от температуры является промежуточнвм между характером изменения Vc полностью аморфных и полностью кристаллических полимеров (кривые 2, б, в).

Экспериментально установлено, что для большинства полимеров при Тс объемная доля свободного объема^, одинакова и составляет

/с=у = 0,025 + 0,003. (4.5)

На основании этого получено эмпирическое соотношение между Тс и коэффициентами объемного температурного рас-

Рис. 4.1. Температурная зависимость удельного объема термопластичных полимеров: 1 — занятого; 2 — свободного (а — полностью аморфные полимеры, б, в — аморфно-кристаллические с различной степенью кристалличности, г — полностью кристаллические)

ширения в стеклообразном ас (при Т< Тс) и высокоэластическом Оэ (при Т> Тс) состояниях (правило Бойера-Симхи):

(аэ-осс)Тс= 0,113.

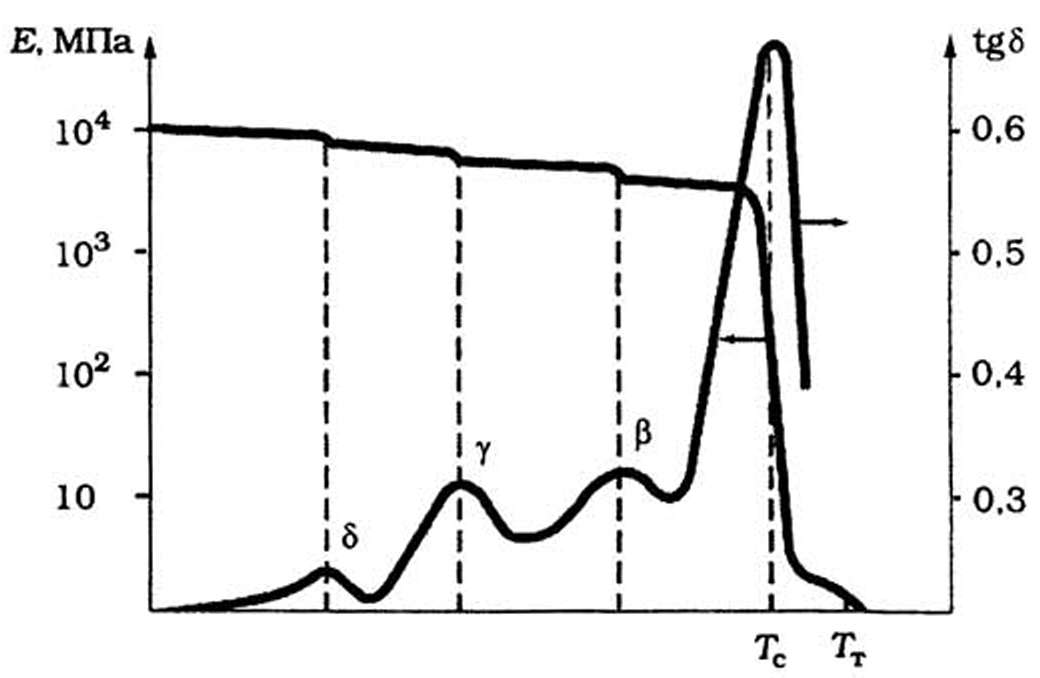

Низкая интенсивность изменения свойств при многих релаксационных переходах требует для их исследования применения методов, более чувствительных к изменению подвижности макромолекул. Такими методами являются динамический механический, диэлектрический, ядерного магнитного резонанса, радиотермолюминесцентный и др. Наибольшее практическое значение получили динамические механические, в том числе акустические, испытания. По их результатам определяют температурные зависимости таких важных показателей механических свойств, как динамический модуль упругости, скорость распространения звука, модуль потерь, тангенс утла механических потерь, логарифмический декремент затухания и т. д.

(4.6)

Типичные температурные зависимости модуля упругости и показателя (тангенса утла) механических потерь аморфного полимера представлены на рис. 4.2. Степень снижения модуля упругости или величина максимума механических потерь харак-

Рис. 4.2. Температурные зависимости динамического модуля упругости Е и тангенса угла механических потерь tgS аморфного полимера

теризует интенсивность соответствующего релаксационного перехода. В области вторичных релаксационных переходов модуль упругости изменяется незначительно, а в области температуры стеклования уменьшается на несколько десятичных порядков.

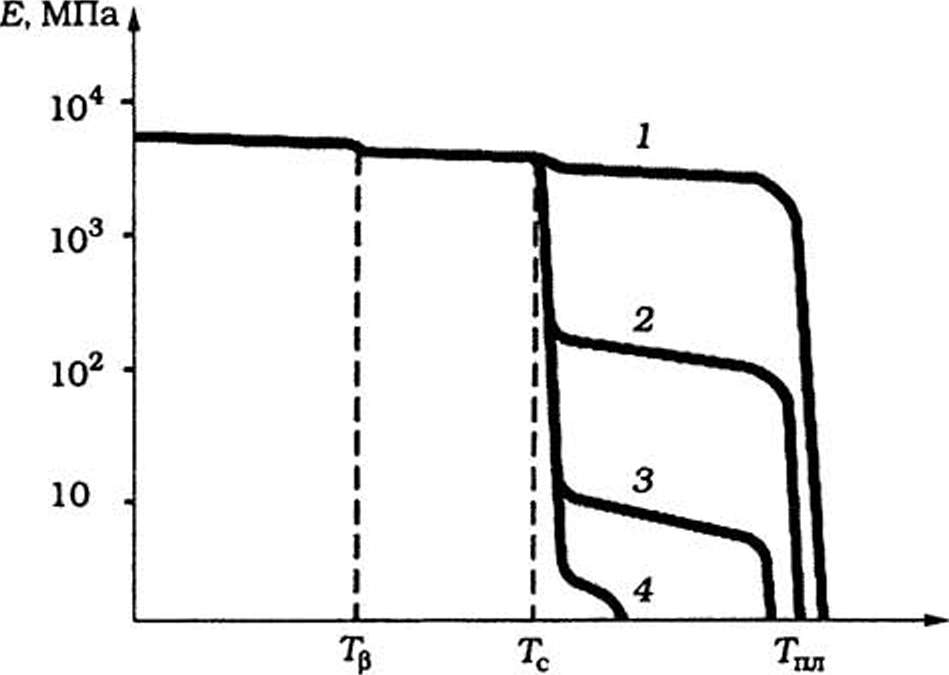

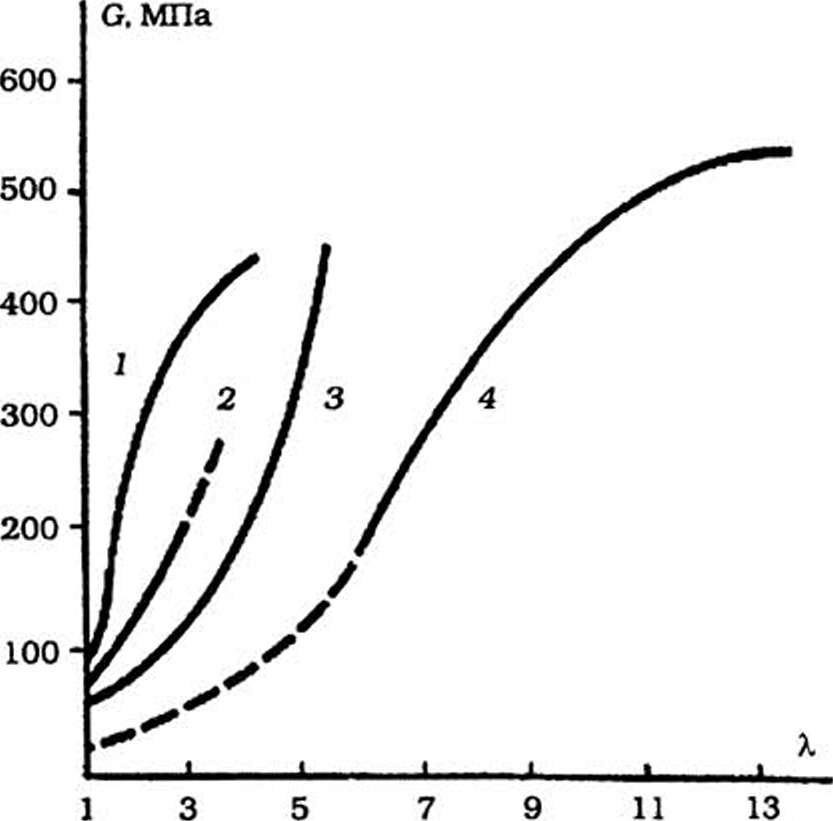

Температурная зависимость механических свойств кристаллических полимеров в значительной степени определяется соотношением кристаллической и аморфной фаз (рис. 4.3).

Анализ структуры и физических переходов наиболее важных в производстве упаковки термопластичных полимеров позволяет разделить их на три основные группы (табл. 4.3) [38].

Рис. 4.3. Температурная зависимость динамического модуля упругости кристаллических полимеров с высокой (1), средней (2), низкой (3) степенью кристалличности

и аморфного полимера (4)

Первую группу составляют аморфные или трудно кристаллизующиеся

полимеры с жесткими макромолекулами. Их максимальная степень кристалличности

не превышает 25%, а Тс значительно превосходит комнатную температуру. Это

карбоцепные полимеры со стереонерегулярным строением макромолекул —

полистирол, полиметилметакрилат, поливинилхлорид, их статистические сополимеры

с небольшим числом звеньев другого мономера и ароматические гетероцепные полимеры

— простые полиэфиры (полифениленоксид, полисуль-

|

|

|

Максималь |

|

|

Дополнитель |

|

Группа |

Полимер |

ная степень кристалличности, % |

^ 'с |

^ 'с |

ные релаксационные переходы, 'С |

|

1 |

Полистирол |

0 |

90-110 |

|

20-60 |

|

|

Пол и м етил м етакри лат |

0 |

100-115 |

|

5-20 |

|

|

Пол и винил хлор ид |

10-25 |

70-90 |

175-310 |

-30-10 |

|

|

Полифениленоксид |

20 |

200-210 |

267 |

-100 |

|

|

Полисульфон |

10 |

180-190 |

|

-100 |

|

|

Поликарбонат |

25 |

140-150 |

275 |

-100-80 |

|

|

Полиарилаг Д |

|

155-175 |

275 |

|

|

|

Фенилон |

|

270 |

430 |

|

|

|

Пол и( диф ен и локс ид )п ир о- |

|

|

|

|

|

|

меллитимид |

10 |

300-350 |

|

230 |

|

2 |

Поли метилпенген |

40-65 |

30-50 |

245 |

|

|

|

Политрифто рхло рзтилен |

30-^0 |

50-70 |

208-210 |

-50-40 |

|

|

Пенгапласг |

30 |

8 |

180 |

|

|

|

Поликпроамид (полиамид 6) |

50-70 |

50-70 |

225 |

-70-50; -120 |

|

|

Полигексаметиленадипамид (полиамид 6,6) |

50-75 |

50-65 |

264 |

-70-50; -120 |

|

3 |

Полиэтилен |

|

|

|

|

|

|

низкой плотности |

55-67 |

-110-90 |

120 |

50; -5 |

|

|

высокой плотности |

75-90 |

-120-110 |

124-131 |

70; -20 |

|

|

Полипропилен |

80-95 |

-20-5 |

165-170 |

60; -70 |

|

|

Полибутен-1 |

70-80 |

-25 |

135 |

|

|

|

Политетрафто рзтилен |

50-95 |

-110-80 |

327 |

125-135 |

|

|

Полиформальдегид |

75-96 |

-80-70 |

165-180 |

130 |

фон), сложные полиэфиры (поликарбонаты, полиакрилаты), полиамиды (фенилон). При комнатной температуре это жесткие упругие материалы (полимерные стекла), верхний температурный предел эксплуатации ограничен Тс. Формование изделий осуществляется при температуре выше Ттек в случае литья под давлением или экструзии или при температуре выше Тс в случае термоформования.

Ко второй группе относятся кристаллизующиеся полимеры со средней степенью кристалличности, Тс которых близка к комнатной температуре. В эту группу входят полиметилпентен, политрихлорфторэтилен, пентапласт, алифатические полиамиды. Верхний температурный предел эксплуатации таких полимеров определяется степенью кристалличности и может колебаться от Тс аморфной фазы до Т^ кристаллической, а переработка в изделия производится при температуре выше Тпл.

Третью группу составляют кристаллизующиеся полимеры с высокой степенью кристалличности, Тс аморфной фазы которых значительно ниже комнатной. К этой группе относятся полиэтилен, полипропилен, полибутен-1, политетрафторэтилен и полиформальдегид. В нормальных условиях в этих полимерах сочетаются свойства, присущие аморфной фазе, находящейся в высокоэластическом состоянии и жесткой кристаллической фазе. Поэтому в области температур от Тс до Т^ их поведение в решающей мере определяется степенью кристалличности. Верхний температурный предел эксплуатации ограничивается Тшj. Ниже Тс эти термопласты становятся жесткими и хрупкими полимерными стеклами. Переработка в изделия литьем под давлением или экструзией осуществляется при температуре выше Т^, а термоформованием — вблизи Т^.

Таким образом, технологические и эксплуатационные свойства полимеров каждой группы предопределены их структурой и температурными физическими переходами. Физико-механические свойства материалов каждой группы при обычных условиях довольно близки.

Механические свойства полимеров зависят от условий

их получения, способа переработки и предварительной обработки. Общий характер

механического поведения конкретного полимера определяется тем, в каком

физическом состоянии он находится. Наибольшее распространение получило мнение,

что линейные и разветвленные полимеры могут находиться в трех со

стояниях — стеклообразном, высокоэластическом и вязкотекучем [10]. Трехмерные,

или пространственно сшитые, полимеры могут находиться лишь в первых двух

состояниях. Ряд ученых выделяют пять и более основных состояний полимеров —

хрупкое, вынужденно-эластическое, высокоэластическое, вязкотекучее,

кристаллическое и ориентированное [7, 8].

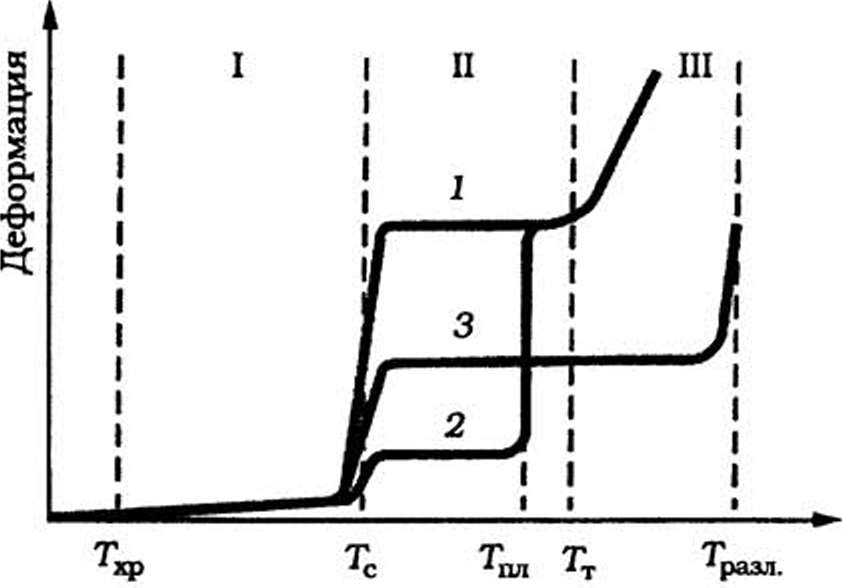

Хрупкое состояние присуще полимерам в области температур ниже Тхр. При этом стеклообразные аморфные и кристаллические полимеры разрушаются по хрупкому механизму при малых деформациях, соблюдается закон Гука о пропорциональности между силой и деформацией. Механизм разрушения подчиняется теории Г]риффита.

Рис. 4.4. Типичные термомеханические кривые аморфного (1), кристаллического (2) и сшитого сетчатого (3) полимеров; I, II, III — области стеклоообразного, высокоэластического и вязкотекучего состояний соответственно. 7"xp — температура хрупкости; Тс — стеклования; Гпл — плавления; Тт — текучести;

T"Da3J1 — начала химического разложения

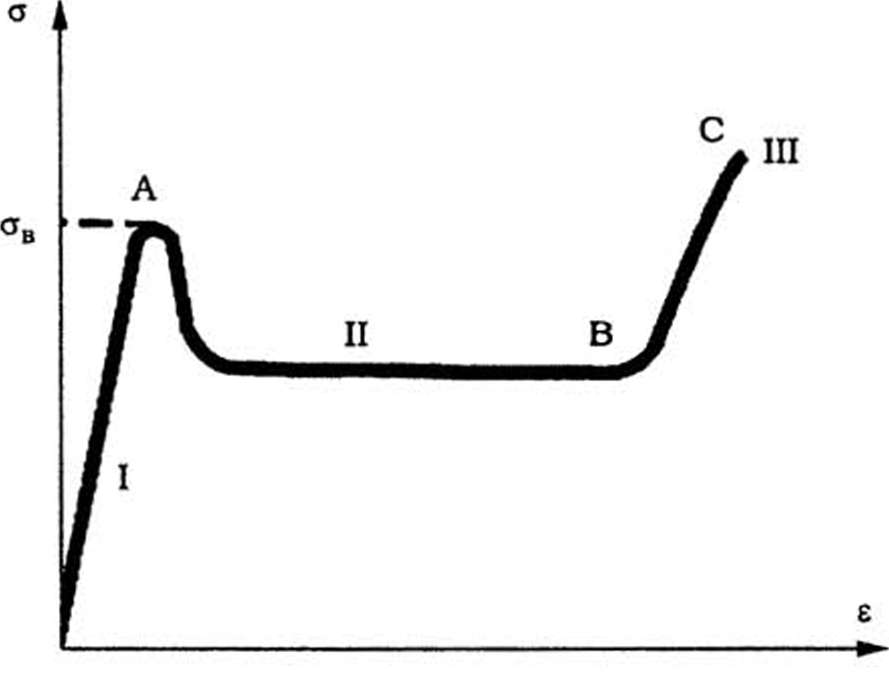

Вынужденно-эластическое стеклообразное состояние наблюдается

у полимеров в области температур от Тхр до Тс (зона I, рис. 4.4). Деформации

при растяжении в этом состоянии представляют собой сложный процесс. На

начальном участке I (рис. 4.5) деформации примерно пропорциональны напряжению.

В точке А, когда напряжение достигает значения ав, на-

Рис. 4.5. Типичная диаграмма растяжения аморфного стеклообразного полимера

зываемого пределом вынужденной эластичности, в наиболее слабом месте образца возникает так называемая «шейка». «Шейка» проявляется в виде местного сужения и утонения материала. При дальнейшем растяжении реализуются большие значения эластических деформаций до тех пор, пока «шейка» не распространится на всю рабочую часть образца (точка В). Такие большие деформации по своей природе являются высокоэластическими, поскольку связаны с изменением конформаций макромолекул. На участке III в образце развивается множество микротрещин, которые приводят к разрушению в точке С.

В высокоэластическом состоянии полимер находится в зоне II (см. рис. 4.4), расположенной между Тс и Тт. Его молекулярная подвижность становится настолько большой, что структура в ближнем порядке успевает перестраиваться вслед за изменением температуры, как это наблюдается в жидкостях. Таким образом, разрыву предшествует обратимая высокоэластическая деформация, связанная с ориентацией звеньев цепей макромолекул, а также надмолекулярных образований.

В вязкотекучем состоянии (зона III) выше Тт

происходят необратимые пластические деформации, связанные с проскальзыванием

макромолекул друг относительно друга.

Отличительной особенностью поведения полимеров является их ярко выраженная зависимость от скорости приложения нагрузки, температуры и длительности нагружения. Под действием механических сил все тела испытывают напряжения и деформации. При их критическом значении или длительном воздействии происходит разрушение. В соответствии с этим различают деформационные и прочностные свойства.

Механические свойства материалов определяют проводимыми по определенным методикам механическими испытаниями. Испытания различают по типам деформации (одноосное и двухосное растяжение и сжатие, всестороннее сжатие, изгиб, сдвиг, кручение, вдавливание и др.), а также по режимам нагружения (постоянная нагрузка или деформация, циклическая нагрузка, удар и др.).

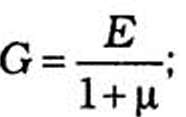

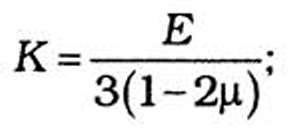

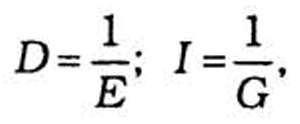

4.2.1. Деформационные свойства

Деформация полимеров имеет вязкоупругий характер. Наибольшее развитие в описании деформационных свойств полимеров получила теория вязкотекучести, которая рассматривает вязкоупругое тело как комбинацию идеально упругого и идеально вязкого элементов. Поведение идеально упругой составляющей в терминах классической теории упругости выражается обобщенным законом Гука и характеризуется по крайней мере двумя упругими константами — модулем Юнга Е и коэффициентом Пуассона ц. Другие константы — модуль упругости при сдвиге G и модуль объемного сжатия К— связаны с Ей [х следующими соотношениями:

(4.7)

(4.8)

(4.9)

где D и J— податливость при растяжении-сжатии и сдвиге соответственно. Сжимаемость

Поведение идеально вязкой составляющей деформации выражают законом Ньютона для идеально вязкой жидкости и характеризуют вязкостью при сдвиге т).

Упругая деформация в твердом теле связана с деформацией валентных углов и связей между атомами. Поскольку отклонения в дайнах связей и искажения валентных углов не могут быть большими, чисто упругая деформация по величине не может быть большой. При снятии нагрузки она мгновенно исчезает.

Природа эластической деформации связана с изменением формы макромолекул, обусловленной наличием определенной свободы вращения отдельных групп относительно валентных связей в главной цепи полимера при сохранении валентных углов и длин этих связей. Эластические деформации могут быть большими. Они характеризуются ярко выраженным комплексом релаксационных явлений, приводящих к постепенному их развитию и медленному исчезновению.

(4.10)

|

|

• . « • Ж.» • л • |

|

|

vV/N-':./; |

|

42 |

fs,; m^Jk: |

|

|

• • \ J • • • 4 ,«.-.% » •• V. • • • * |

|

|

II * Vl'' |

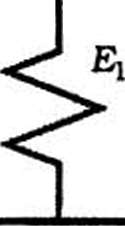

Рис. 4.6. Простейшая модель полимерного тела,

учитывающая упругие и эластические деформации

Многочисленные физические модели деформации

полимеров под нагрузкой предусматривают моделирование упругой деформации

пружиной с модулем Elt а эластической деформации — соединенными параллельно

пружиной с модулем Е2 и демпфером с жидкостью вязкостью ц2 (модель

КельвинаФойхта-Мейера). Соединенные последовательно упругая пружина и эластический

элемент Кельвина- Фойхта-Мейера моделируют упругую и эластическую деформации

полимера (рис. 4.6) [2]. Полная деформация такой модели составляет

a(t\ 1 1 ^ e(t)==—+ —fe 0 a(x)dT. (4.11)

Ei Л20

где т — текущее время; 0 — время запаздывания.

Параметр 0 соответствует времени, по истечении которого деформация в образце будет составлять (1—1 /е) часть от равновесной:

(4.12)

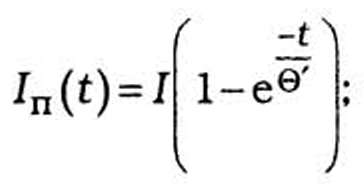

В частном случае при a = const соотношение (4.11) преобразуется в уравнение Александрова-Лазуркина

-t4 1-е0

|

a |

a 4- |

|

Ei |

E2 |

8 =

(4.13)

Первый член этого уравнения отражает упругую часть деформации, а второй — эластическую.

Следует заметить, что подобное моделирование позволяет представить механизм деформирования лишь в общем виде и не отражает всего комплекса сложных процессов, протекающих в полимере. Даже в области малых упругих деформаций модуль Юнга, моделируемый модулем упругости пружины Е}, непостоянен. Измерение модуля Юнга на звуковых и ультразвуковых частотах при малых амплитудах динамической силы и деформации с учетом изменения геометрии образца при его растяжении, т. е. в условиях, когда измеряемая величина Е отражает только упругую реакцию и подавлены эффекты, связанные с релаксацией напряжения, показало, что при малых деформациях (до Е = 2-3%) модуль упругости убывает [26]. При деформациях более 3%, после перехода через «предел вынужденной эластичности», модуль начинает возрастать. На этих обоих участках изменение модуля линейно связано с деформацией [13J:

Е В

Е = Е0 + Ве или — = 1 + —(4Л4)

где Eq — «начальный» модуль Юнга; В — коэффициент

изменения модуля Юнга.

Обычно вязкоупругие свойства полимеров исследуются в нескольких простейших режимах нагружения. Основные из них — переходные режимы ползучести и релаксации напряжения, а также динамические режимы.

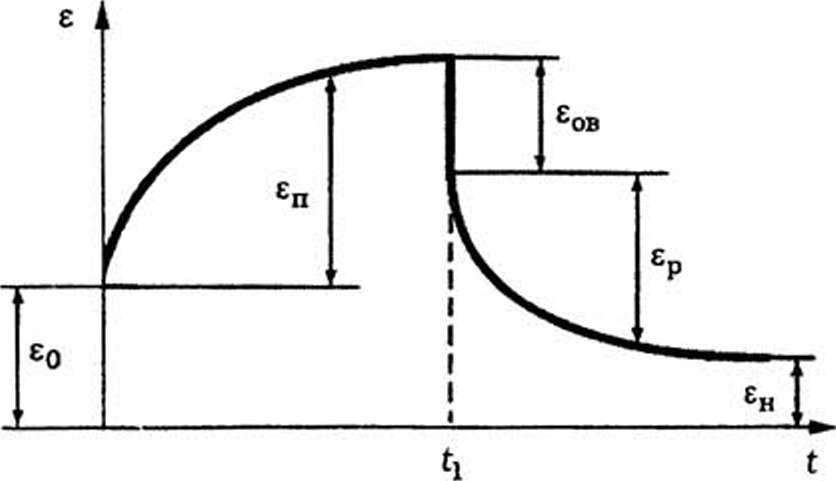

Под ползучестью понимают процесс нарастания во времени деформации в режиме постоянного истинного напряжения. Ползучесть проявляется даже у весьма жестких полимеров и обусловлена развитием вынужденно-эластических и пластических деформаций.

В режиме ползучести к образцу прикладывается напряжение о0. которое поддерживается постоянным в процессе испытаний: а0 = const. Вязкоупругое поведение полимера выражается в том, что деформация е не сразу достигает постоянного значения (если оно существует), а возрастает с течением времени по закону [48]

где /0 — мгновенная упругая податливость (I0 = 1 /Е0); t/r\2 — функция течения при произвольной длительности воздействия о0; у (£) — функция ползучести, характеризующая нарастание обратимой деформации. Учитывая, что

(4.16)

где £q — мгновенно развивающаяся начальная упругая деформация, замеренная непосредственно в момент нагружения об разца, т. е. при t = О, уравнение (4.15) можно представить в виде

(4.17)

где еп — деформация ползучести; вр = г^ — вынужденно-эластическая деформация; ен — остаточная необратимая деформация.

После снятия напряжения а0 протекает процесс

восстановления образца — уменьшение деформации во времени. Деформация

практически мгновенно уменьшается на величину е0. Вынужденно-эластическая

деформация уменьшается во вре

мени (Ер = \|/2 (£)), достигая равновесного значения при е = ен. Общий

вид кривой ползучести и восстановления простейшей модели полимерного тела

показан на рис. 4.7.

В режиме релаксации напряжения испытания проводят при поддерживаемой постоянной деформации: еоп = const. Вследствие вязкоупругости среды напряжение, развивающееся в образце, постепенно уменьшается (релаксирует) по закону

ОП* (4.18)

где Еж — равновесный модуль, равный отношению напряжения после завершения релаксации к начальной деформации; Ф (£) — функция релаксации; t — заданное время, отсчитываемое от момента начала нагружения.

Монотонно убывающую функцию ср (t) и монотонно возрастающую функцию у (t) обычно выражают в виде

ОО *■*£ ОО "I

<p(t) = JF{e')e*d&. V(0 = J/(e)e^de, (4Л9)

о о

где 0и0' — время запаздывания и релаксации; /(©) и F(0') — функции распределения времени запаздывания и релаксации.

При представлении релаксационных данных наиболее распространена логарифмическая шкала времени, поэтому обыч-

Рис. 4.7. Схема зависимости деформации от времени при постоянном напряжении

но функции F(0') и/(©) заменяют функциями Н[&) = 0' F(Q') и L(0) = 0/(0). В этом случае формулы (4.19) записываются следующим образом:

оо

<p(t) = jH(0')

-t

1-е®'

/

\

О

оо

din©7, \|f(t)=jL(0)

-t

din©. (4.20)

1-е0

о

В теории линейной вязкоупругости к полимерам применим принцип временной суперпозиции Больцмана, а деформации (или напряжения) связаны с предысторией нагружения (или деформирования) уравнением Больцмана-Вольтерры:

da(x)

(0=]

dx,

dx

/0 + t—+ v(t-x)

—СО

(4.21)

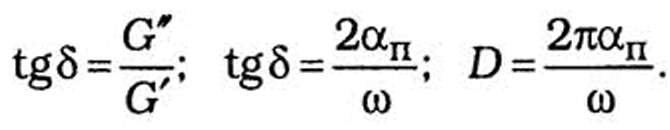

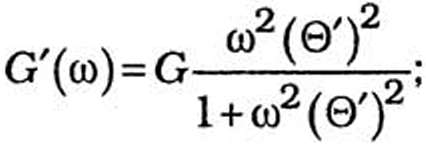

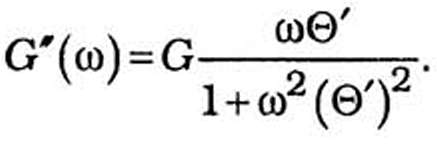

В режиме динамических испытаний задают изменяющиеся по гармоническому или затухающему закону с частотой со деформации или напряжения и определяют частотные зависимости действительных (G' и Г) и мнимых (G" и Г) составляющих комплексного модуля упругости G* (со) и комплексной податливости Г (со):

Эти характеристики могут быть выражены через релаксационный спектр материала:

0

О)©'

d&.

(4.24)

1 + ы2(0')2

ОО

G»=jF(0')

о

Действительная составляющая комплексного модуля упругости G' (со) называется динамическим модулем упру гости. Он характеризует величину накопленной в теле упругой энергии. Мнимая часть комплексного модуля G" (со) называется модулем потерь и характеризует потери механической энергии на вязкое трение, связанные с рассеянием энергии при упругих и эластических деформациях. Механические потери в вязкоупругом теле обычно характеризуют тангенсом угла механическйх потерь tg 5, коэффициентом поглощения ап или декрементом затухания D:

(4.25)

Функции ф (£), \|/ (£), G' (со), G" (со), а также константы /0, т]2. EL называют основными реологическими характеристиками вязкоупрутих материалов. Они определяются релаксационными свойствами материала и могут быть выражены через функции распределения времен релаксации и запаздывания. Поэтому все реологические характеристики не являются независимыми, а связаны между собой математическими соотношениями. В наиболее простой форме эти соотношения имеют следующий вид [38]:

(4.26)

(4.27)

(4.28)

(4.29)

Качественной характеристикой деформационных свойств является понятие жесткости (мягкости) материала. К жестким обычно относят полимерные материалы, имеющие модуль Юнга Е> 103 МПа. При Е< 103 МПа материалы считаются мягкими.

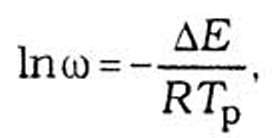

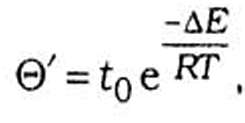

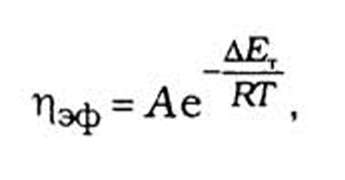

Влияние температуры на реологические характеристики связано с температурной зависимостью времен релаксации:

(4.31)

(4.32)

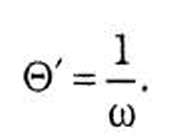

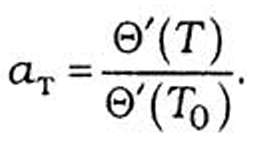

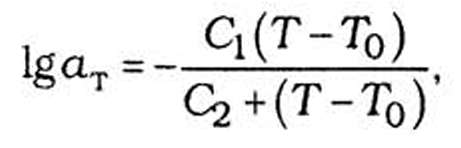

Отношение времен релаксации при температуре Т и выбранной «стандартной» температуре Т0 называют фактором сдвига или температурным коэффициентом сдвига с^:

(4.33)

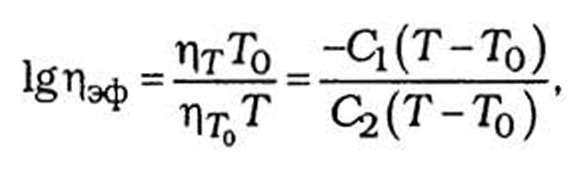

Коэффициент сдвига является универсальной функцией температуры и выражается уравнением Вильямса-Лэндела- Ферри (ВЛФ)

(4.34)

где С1иС2 — постоянные, зависящие от Т0.

Принцип температурно-временной суперпозиции устанавливает эквивалентность влияния на реологические характеристики временных и температурных условий нагружения. Использование метода приведенных переменных позволяет значительно расширить температурный и временной интервалы исследуемых характеристик без проведения дополнительных экспериментов.

Прочностью называют свойство твердого тела сохранять целостность при действии нагрузок. Прочностные свойства, как правило, характеризуют пределом прочности ар — напряжением, при котором происходит разрушение образца.

По способу определения различают кратковременную и длительную прочность.

Кратковременную прочность выражают пределом прочности ар. Его определяют методом одноосного растяжения на разрывных машинах при заданной скорости нагружения или скорости деформации, обычно в пределах 1-10% в секунду [48, Т. 3]. При выборе скорости нагружения руководствуются правилом: время от момента приложения нагрузки к образцу до момента его разрушения должно составлять не менее 1 мин при испытании материалов, не имеющих предела текучести [37J. Наибольшее распространение получили следующие скорости нагружения: 5, 25 и 100 мм/мин.

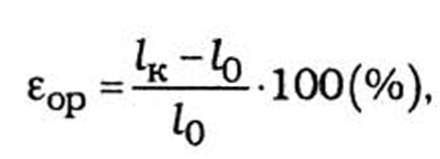

Одновременно с ор определяют относительное удлинение при разрыве бр.

Под длительной прочностью понимают максимальное напряжение, вызывающее разрушение образца после заданной длительности действия нагрузки.

В зависимости от условий получения материалов и проведения испытаний различают теоретическую, предельно достижимую и техническую прочность [48, Т. 3].

Теоретической прочностью называют напряжение, при котором происходит одновременный разрыв химических связей между всеми атомами, расположенными по обе стороны от поверхности разрушения в условиях нагружения при нулевой температуре по Кельвину (атеор). Теоретическая прочность является максимально возможной прочностью твердого тела с идеальной структурой. Ее можно получить, например, при растяжении идеального монокристалла в направлении оси его вытянутых цепей в области температур, близких к нулевой (по Кельвину) или при малых временах нагружения.

Предельно достижимой прочностью называют прочность идеальной полимерной структуры при данных температуре и времени (или скорости) деформирования образца.

Одним из методов расчета теоретической прочности атеор является определение напряжения, при котором происходит одновременный разрыв химических связей молекулярных цепей, приходящихся на единицу площади поперечного сечения полимера с идеальной структурой.

Предельно достижимую прочность часто рассчитывают по экспериментальным зависимостям напряжения разрушения от степени ориентации и степени кристалличности с

Таблица 4.4

Теоретическая и предельно достижимая прочности некоторых полимеров

|

Полимер |

Теоретическая прочность сгтеор, ГПа |

Пред елью достижимая прочность ап, ГПа |

|

Полиэтилен |

26-27 |

4,0-6,5 |

|

Полипропилен |

11-12,5 |

2,0-3,5 |

|

Полиакрилонитрил |

15,5-16,0 |

2,7-4,0 |

|

Поливинил хлор ид |

14-17 |

2,7-4,0 |

|

Поливиниловый спирт |

22-23 |

4,0-7,0 |

|

Поликапроамид |

23-27 |

3,5-5,5 |

|

Полиформальдегид |

21,5-22,5 |

3,5-5,5 |

|

П ол иэти лентерефта лат |

21-22 |

3,5-6,0 |

|

Целлюлоза |

16-26 |

2,7-7,0 |

|

Триацетат целлюлозы |

8-13 |

1,4-3,5 |

|

Поли(дифенилоксид)пиромеллтимид |

10-12 |

|

последующей экстраполяцией до значений, соответствующих 100%-ной ориентации и кристалличности. Рассчитанные этими методами значения теоретической и предельной достижимой прочности для некоторых полимеров приведены в табл. 4.4 [48, Т. 3].

Технической прочностью атехн называют прочность реальных материалов в стандартных условиях испытаний.

Реальные материалы разрушаются при значительно более низких напряжениях отехн, чем ап. Это объясняется их неоднородной структурой, наличием локальных напряжений, микротрещин и других дефектов.

Одной из фундаментальных характеристик прочностных свойств материалов является долговечность, под которой понимают продолжительность времени от момента нагружения до разрушения при заданном постоянном напряжении. Долговечность полимеров зависит от напряжения и температуры.

При динамических (циклических) погружениях прочность характеризуют усталостной прочностью и выносливостью.

Усталостной прочностью называют значение амплитуды напряжения, при котором разрушение наступает после заданного числа циклов нагружений.

Выносливостью называют число циклов нагружения до разрушения при заданном значении амплитуды напряжения.

Числовые значения показателей прочности зависят от вида напряженного состояния (растяжение, сжатие, сдвиг, изгиб и др.). скорости нагружения, температуры и других факторов.

Применительно к полимерам решение основных задач теории прочности — создания методов прочностных расчетов конструкций — базируется на многочисленных экспериментальных данных о поведении полимеров в разнообразных схемах и режимах нагружения, имитирующих условия эксплуатации. Наибольшее распространение в теории прочности получили механический, термодинамический и кинетический подходы.

При механическом подходе процесс появления пластических деформаций и разрушения в различных напряженных состояниях анализируют по значениям характеристик прочности, полученных для простых видов напряженного состояния. Напряженное состояние в любой точке тела представляется в виде тензора напряжений, состоящего в общем случае из шести независимых компонент. Если известны значения всех компонент тензора, можно рассчитать нормальные и касательные напряжения, действующие на любую плоскую площадку, проходящую через рассматриваемую точку. Разрушение происходит при различных комбинациях значений компонент тензора напряжений. Каждая из этих комбинаций определяет предельное (критическое) состояние материала. Критерием прочности является функция, описывающая все предельные состояния при различных видах напряженного состояния. Геометрически такой критерий прочности представляют в виде поверхности предельных состояний в пространстве. Существует несколько теорий предельных состояний, по которым определяют форму предельных поверхностей. Это теории максимального нормального напряжения, максимального удлинения, предельного значения упругой энергии деформирования и др.

При термодинамическом подходе разрушение рассматривают как процесс достижения критического (предельного) значения энергии, запасенной в твердом теле при деформировании. Из первого начала термодинамики следует, что изменение запасенной упругой энергии 5W напряженного образца в процессе деформирования и роста трещины частично расходуется на увеличение свободной поверхностной энергии dЕ, а частично необратимо рассеивается в виде тепловых механических потерь 5 Q-.

При разрушении твердых тел различают следующие виды механических потерь: деформационные, динамические, рассеяние упругой энергии при деформации и разрыве межатомных связей.

Для полимеров главными являются деформационные потери,

обусловленные внутренним трением при обратимых и

пластических деформациях. Они связаны с различными релаксационными процессами и

объясняются многообразными формами теплового движения — сегментальной подвижностью,

подвижностью элементов надмолекулярной структуры и др. Деформационные потери

особенно велики в вершинах микротрещин, на границах дефектов и в других местах

перенапряжений.

Динамические потери вызваны переходом части упругой энергии деформирования в кинетическую энергию движения стенок растущей трещины.

Эти два вида потерь происходят в объеме материала. Потери от рассеяния упругой энергии относят к поверхностным потерям. Они локализованы у вершин микротрещин на границе перехода от свободной поверхности к сплошной среде и связаны с тем, что разрыву химических связей предшествует квазистатический процесс их растяжения. При этом значение квазиупругой силы межатомных связей возрастает до предельного разрывного значения. При разрыве связей атомы оказываются на свободной образовавшейся поверхности стенок микротрещины и рассеивают избыточную энергию в виде неравновесных тепловых колебаний.

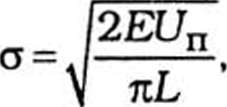

При температурах ниже температуры хрупкости Тхр разрушение полимеров происходит по механизму, изложенному в теории хрупкого разрушения упругих сил. Очагами разрушения обычно являются микротрещины начальным размером более 0,1 мкм, служащие концентраторами напряжений. Напряжение а. необходимое для развития трещины в упругом теле до критической длины, после чего тело мгновенно разделяется на части, связано со свойствами тела и размерами трещины уравнением Гриффита

(4.35)

где Е— модуль Юнга; Un — удельная энергия

разрушения, связанная с поверхностной энергией тела; L — половина длины

трещины.

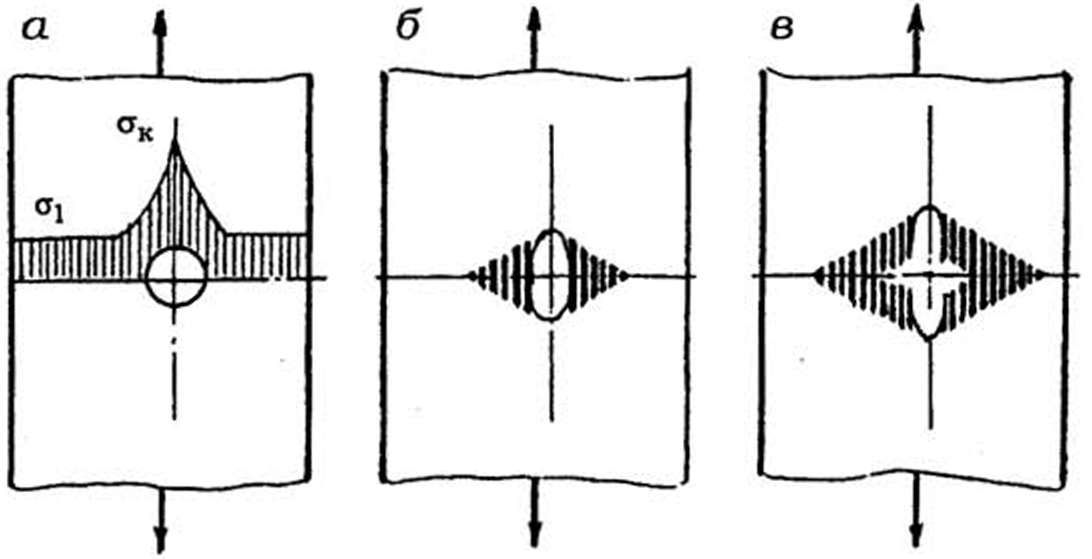

В области температур выше Тхр существенную роль в разрушении начинают играть релаксационные процессы. Благодаря появившейся сегментальной подвижности макромолекул акту разрыва связей может предшествовать локальная вынужденная высокоэластическая деформация, снижающая перенапряжение в областях, прилегающих к микротрещине. Такая локальная деформация сопровождается процессом местной ориентации цепей макромолекул. Возникают зоны деформационного микрорасслоения материала на высокоориентированные пучки цепей макромолекул (тяжи) и на участки с меньшей плотностью (рис. 4.8, б). Эти зоны получили название «трещины серебра» [8]. По своей сути «трещины серебра» не являются настоящими трещинами, поскольку не имеют раскрытых створок и не приводят к образованию поверхности разрушения. Тяжи не позволяют раскрыться «трещине серебра», поэтому напряжение у ее вершины не возрастает по мере углубления такой трещины в материал, а нагрузка распределяется практически равномерно по сечению образца. Полимер с «трещинами серебра» может иметь высокую долговечность.

При более высоких значениях напряжения а начинается процесс последовательного термофлуктуационного разрыва

Рис. 4.8. Схема возникновения и развития «трещин серебра»: а — концентрация напряжений в районе микротрещины; б — локальная деформация материала и образование «трещины серебра»; в — рост «трещины серебра» и разрывы микротяжей

тяжей и увеличения размеров микротрещины (рис. 4.8, в). На поверхности образующихся створок микротрещины возникает семейство бороздок от разрушенных тяжей [7, 8]. Трещина разрушения развивается обычно вслед за «трещиной серебра». При достижении трещиной критического размера наступает завершающаяся стадия — мгновенное лавинное разрушение с разделением материала на части.

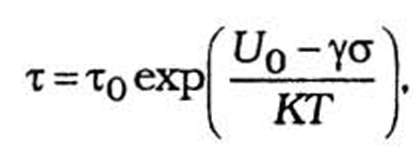

Развитая на основе кинетической теории разрушения термофлуктационная теория прочности полимеров позволяет установить количественную связь между долговечностью т, напряжением а и температурой Т, получившую название уравнения Журкова [38]:

(4.36)

где т0 — предэкспоненциальный множитель, имеющий размерность времени и характеризующий скорость тепловых колебаний атомов; U0 — энергия активации процесса разрушения, примерно соответствующая энергии активации разрыва связей при термодеструкции; у — коэффициент снижения энергии активации разрыва химических связей при действии приложенного напряжения.

4.2.3. Стандартные показатели механических свойств

Показанное влияние характера деформирования (условий нагружения — скорости, температуры, длительности и т. д.) на механизм разрушения полимеров приводит к тому, что по имеющимся показателям прочностных и деформационных свойств, установленных в определенных условиях нагружения, очень сложно прогнозировать поведение материала в других условиях.

Для сравнительной оценки различных материалов

разработана система стандартных показателей механических свойств полимеров.

При низких скоростях нагружения в стандартных условиях определяют

кратковременный модуль упругости, твердость, коэффициент Пуассона, предел

текучести, предел прочно

сти при растяжении и относительное удлинение при разрыве. При высокоскоростных

нагрузках определяют удельную ударную вязкость, температуру хрупкости.

Стандарты ведущих стран на методы определения важнейших механических

показателей полимерных материалов приведены в табл. 4.5 [48, Т. 1].

Кратковременным модулем упругости называют отношение напряжения при растяжении о к соответствующему относительному удлинению в пределах пропорциональности между напряжением и деформацией. Его определяют как начальный модуль Е0 по углу наклона касательной, проведенной из начала координат к кривой а-е, полученной в стандартных условиях.

Модулем упругости при изгибе Е„ называют отношение напряжения при изгибе к соответствующей деформации в пределах пропорциональности между напряжением и деформацией.

Твердость характеризует устойчивость материала к деформации внедрения других тел. При одинаковой принципиальной схеме многочисленные методы определения твердости пластмасс различаются по значениям нагрузки, глубины внедрения, времени приложения нагрузки и форме внедряемого индентора.

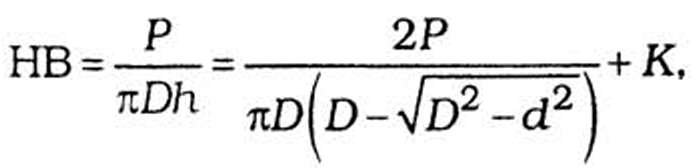

В России и в большинстве Европейских стран стандартизовано определение твердости по Бринеллю путем вдавливания стального шарика в материал. Твердость по Бринеллю [НВ) выражается отношением приложенной нагрузки к площади сферической поверхности отпечатка. Испытания проводят шариком из закаленной стали с полированной поверхностью. Стандартные диаметры шариков — 2,5; 5; 10 мм. В режиме заданной нагрузки до 50 кгс (для материалов, имеющих твердость до 20 кгс/мм2) или до 250 кгс (для более твердых материалов) производится выдержка в течение 60 с. После снятия нагрузки измеряется диаметр отпечатка с помощью микроскопа и вычисляется твердость НВ по формуле

(4.37)

где Р — усилие, прикладываемое к шарику; D — диаметр

шарика; d — диаметр отпечатка; h— глубина отпечатка; К— температурная

поправка.

Стандарты на методы определения важнейших механических показателей полимерных материалов

|

Показатель |

ГОСТ (Россия) |

ASTM (США) |

DIN (Германия) |

|

Прочность и деформируемость при |

|

|

|

|

растяжении для материалов |

|

|

|

|

листовых и формовочных |

11262-68 |

D638, D882 |

53455 |

|

пленочных |

14236-69 |

D1923 |

|

|

Прочность и деформируемость |

|

|

|

|

при сжатии |

4651-68 |

D695, D1621 |

53454 |

|

при изгибе |

4648-71 |

D790 |

53452 |

|

при срезе |

17302-71 |

D732 |

|

|

Модуль упругости |

|

|

|

|

при растяжении, сжатии или изгибе |

9550-71 |

D638, D747, D790 |

53455 |

|

при сдвиге (динамический, статический) |

|

D2236 |

|

|

Твердость по Бринеллю |

|

|

|

|

при заданной нагрузке |

4670-77 |

|

53456 |

|

при заданной глубине |

13323-77 |

|

|

|

Твердость по Роквеллу |

|

D785 |

|

|

Твердость по Шору |

|

D2240 |

|

|

Ударная вязкость |

|

|

|

|

по Шарли |

4647-80 |

D256 |

53453 |

|

по Динстату |

14235-69 |

|

53453 |

|

по Шору |

|

D256 |

|

|

при растяжении |

|

D1822 |

53448 |

|

при ударе падающим шариком (для пленок и листов) |

|

D1709 |

|

|

Теплостойкость |

|

|

|

|

по Мартенсу |

15089-69 |

|

53458 |

|

по Вика |

15065-69, 15088-69 |

D1525 |

53460 |

|

по ASTM |

12021-66 |

D648 |

53461 |

|

Температура хрупкости при изгибе |

71, 71 |

D746 |

|

|

Ползучесть |

— |

D674 |

|

|

Из но состойкость |

11012-69 |

D1044, |

53516 |

|

по закрепленному абразиву |

|

D1242 |

|

|

Коэффициент трения по стали |

11629-65 |

D1894 |

— |

Условия проведения испытаний обозначаются в таком порядке: диаметр шарика (мм), нагрузка (кгс), выдержка (с). Например: НВ (2,5/62,5/30); НВ (5/250/60).

При определении твердости по Роквеллу также вдавливают стальной шарик в материал. Сначала осуществляют предварительную нагрузку силой 10 кгс, а затем - основную нагрузку 60 кгс с шариками диаметрами 12,7 или 6,35 мм (шкалы прибора R и D соответственно) либо 40 кгс с шариками диаметрами 6,35 или 3,17 мм (шкалы прибора М и Е соответственно). Твердость оценивают прямо по шкале прибора как разность между числом 150 и числом делений шкалы (цена деления 0,002 мм), показывающей глубину внедрения шарика.

Твердость по Шору определяют с помощью прибора, в котором индентором является затупленная игла, имеющая форму усеченного конуса. Игла вдавливается в материал под действием силы, создаваемой стандартной пружиной. Твердость определяют по условной шкале прибора (из 90 делений), показывающей глубину проникновения иглы в материал.

Коэффициентом Пуассона называют отношение поперечной деформации епоп (сжатие) к продольной деформации епрод (удлинение) при растяжении образцов в пределах пропорциональности между напряжением и деформацией: ц = Епоп/^род-

Теплостойкость является важнейшей теплофизической характеристикой полимеров, позволяющей определить диапазон их работоспособности. Теплостойкость характеризует способность пластмасс сохранять свои механические свойства при непрерывном повышении температуры. Она выражается значением температуры, при которой под действием заданной нагрузки деформация достигает определенного значения.

Наиболее распространены методы определения теплостойкости по Мартенсу (Тм), по Вика (Тв), по ASTM.

Метод определения теплостойкости по Мартенсу применим для наиболее жестких и теплостойких материалов. Он заключается в установлении температуры, при которой свободный конец образца длиной 120 мм, шириной 15 мм и толщиной 10 мм перемещается на 6 мм в условиях консольного изгиба при напряжении около 5 МПа.

Метод определения теплостойкости по Вика основан на установлении температуры, при которой цилиндрический индентор сечением 1 мм2 или полусферический индентор с диаметром сферического сегмента 1.13 мм под действием нагрузки 1 кгс или 5 кгс вдавится в образец на глубину 1 мм. Этот метод применим главным образом для пластмасс, состоящих из эластичных малонаполненных полимеров. Для пластмасс, содержащих более 30% наполнителя, и для армированных композиционных материалов использовать такую методику нельзя.

Теплостойкость по ASTM определяют путем непрерывного нагрева со скоростью 2 град/мин образца с размерами, аналогичными размерам образцов при определении теплостойкости по Мартенсу. К образцу, помещенному на две опоры, расположенные друг от друга на расстоянии 100 мм, посередине приложена изгибающая нагрузка. Она выбирается в зависимости от структуры и морфологии полимера из расчета обеспечения четырех значений изгибающих напряжений: 0,45; 1,81; 4,9; 7,4 МПа. Температуру, при которой происходит прогиб образца на 0,33 мм, считают температурой размягчения при изгибе.

Пределом прочности при растяжении называют отношение нагрузки, при которой происходит разрущение образца, к начальной площади его поперечного сечения.

Разрушающую нагрузку и соответствующее относительное удлинение при разрыве определяют в процессе статического растяжения образцов на разрывной машине со скоростью 5,25 или 50 мм/мин.

Определение удельной ударной вязкости основано на измерении количества работы, затраченной на разрушение образца при испытании его на изгиб ударной, однократно приложенной нагрузки. В качестве оборудования используют маятниковый копер. Скорость движения маятника в момент удара составляет от 2 до 4 м/с.

Испытание по Шарпи заключается в ударном изгибе образца, свободно лежащего на двух опорах, ударом молота посередине образца.

Испытание поДинстату состоит в ударе молотом по пластине размером 10x15 мм толщиной 1,5-4,5 мм вдоль линии ее закрепления в зажиме. При этом происходит ударное растяжение образцов, не разрушающихся при изгибе.

При испытании по Изоду осуществляют ударный изгиб консольно закрепленного образца с надрезом.

Хрупкость характеризует способность материала разрушаться под действием нагрузки без существенной деформации. Под температурой хрупкости понимают температуру, при которой материал начинает разрушаться, не достигнув заданной деформации.

Стандартные значения модуля упругости при растяжении, удельной жесткости, твердости и теплостойкости для трех групп термопластичных полимеров приведены в табл. 4.6.

Аморфные и низкокристаллические полимеры группы I имеют высокие и довольно близкие значения модуля упругости и твердости. По мере приближения к Тс модуль упругости полимеров этой группы плавно снижается, поэтому показатели их теплостойкости довольно близки к Тс.

Значения модуля упругости и твердости у полимеров группы III характеризуются как большим разбросом для одного и того же типа полимера, так и большим различием у полимеров разной природы. Это объясняется существенно разной степенью кристалличности. Показатели теплостойкости этих полимеров приближаются к их Тт.

Полимеры группы II средней степени кристалличности имеют Тс аморфной фазы, незначительно отличающуюся от комнатной температуры. Поэтому они характеризуются высокой чувствительностью к незначительным колебаниям температуры и к изменению степени кристалличности. Такая особенность приводит к большим различиям в показателях модуля упругости и твердости как для полимеров одного типа, так и для полимеров разной природы.

Стандартные показатели прочности термопластичных полимеров приведены в табл. 4.7.

Наиболее высокими значениями ар и ат обладают полимеры группы I. Эти показатели последовательно уменьшаются для полимеров групп II и III. Самые большие значения ер характерны для полимеров группы III и последовательно уменьшаются для полимеров групп II и I.

|

Группа |

|

Краткое ре мен- |

Удельная |

Твердость |

Теплостойкость, 'С |

|||

|

Полимер |

ныи модуль упругости при 20-С, 102 МПа |

» « жесткость |

* » » по Бринеллю, |

по Мар- |

по Вика |

По ASTM |

||

|

|

Е/р, 104м |

кгс/мм2 |

тенсу (Гм) |

<7в> |

Т 4,6 |

Т 18,6 |

||

|

I |

Полистирол |

28-35 |

27-33 |

14-16 |

75-85 |

85-100 |

90-100 |

70-100 |

|

|

Полимегилметакрилат |

30-35 |

26-27 |

13-14 |

80-90 |

90-110 |

90-100 |

65-90 |

|

|

Поливинилхлорид |

30-40 |

21-28 |

13-16 |

60-70 |

70-90 |

70-80 |

55-65 |

|

|

Полифениленоксид |

25-27 |

24-26 |

16-17 |

185-190 |

190-220 |

190-210 |

190-193 |

|

|

Полисульфон |

22-27 |

20-22 |

15-17 |

|

|

|

170-175 |

|

|

Поликарбонат |

22-26 |

20-22 |

15-16 |

120-140 |

|

130-135 |

110-130 |

|

|

Поли ари лат |

26-30 |

25-26 |

13-14 |

— |

210 |

|

— |

|

|

Фенилон |

35-40 |

27-31 |

|

|

260-270 |

|

— |

|

II |

Поли метилпентен |

10-11 |

12-13 |

|

|

180 |

|

— |

|

|

Полифто рхло рзтилен |

10-16 |

5-8 |

|

|

|

|

160-170 |

|

|

Пенгапласт |

12-13 |

9-11 |

|

|

160-170 |

|

80-100 |

|

|

Полиамид 6 |

18-23 |

16-20 |

10-12 |

50-60 |

190-200 |

150-160 |

150-155 |

|

|

Полиамид 6,6 |

10-31 |

9-27 |

|

|

|

|

75 |

|

III |

По/и этилен: |

|

|

|

|

|

|

|

|

|

низкой плотности |

1,5-2,5 |

1,6-2,8 |

1,4-2,5 |

|

85-90 |

50-60 |

45-50 |

|

|

высокой плотности |

5,5-12 |

5,8-12 |

4,5-6,0 |

|

125-130 |

75-90 |

45-50 |

|

|

Полипропилен |

7-12 |

8-13 |

6-7 |

85-100 |

145-150 |

130-140 |

60-70 |

|

|

По/*1бутен-1 |

2-3,3 |

2,5-4 |

|

|

113 |

|

|

|

|

Политетрафторэтилен |

5-9 |

2,5-4 |

3-4 |

|

110-120 |

120-140 |

110-120 |

|

|

Полиформальдегид |

26-35 |

20-25 |

16-17 |

120 |

160 |

150-170 |

110-125 |

Стандартные значения прочности термопластичных полимеров при 20*С

[14; 18; 35; 38; 48, Т. 1, Т. 2]

|

Группа |

|

Разрушающее напряжение, МПа |

Предел текучести при растяжении (от), МПа |

Относительное |

||

|

Полимер |

при растяжении <°р> |

при сжатии <°сж> |

при изгибе К» |

удлинение при разрыве (ер), % |

||

|

1 |

Полистирол |

30-56 |

80-110 |

55-105 |

— |

1.5-2,4 |

|

|

Пол иметил мета кри лат |

45-85 |

70-120 |

60-110 |

40-60 |

2-5 |

|

|

Поливинилхлор ид |

40-60 |

80-160 |

80-120 |

35-56 |

10-15 |

|

|

Пол ифе н ил ен о кс ид |

60-84 |

105-115 |

100-125 |

70-80 |

20-100 |

|

|

Полисульфон |

55-80 |

100-110 |

108-120 |

70-80 |

10-100 |

|

|

Поликарбонат |

50-75 |

80-120 |

80-110 |

56-63 |

60-100 |

|

|

Поли ар и лат |

80-90 |

|

|

|

10 |

|

|

Фенилон |

80-120 |

|

|

|

15 |

|

II |

Полиметилпенген |

|

|

|

28-32 |

15 |

|

|

Полифторхлорэтилен |

38-40 |

|

50-56 |

37-38 |

140 |

|

|

Пенгапласг |

42-46 |

|

|

— |

28 |

|

|

Полиамид 6 |

60-90 |

50-65 |

90-140 |

77-85 |

150-400 |

|

|

Полиамид 6,6 |

70-92 |

110 |

— |

49 |

40-280 |

|

III |

Полиэтилен: |

|

|

|

|

|

|

|

низкой плотности |

12-16 |

— |

12-17 |

9-10 |

500-700 |

|

|

вью окой плотности |

23-40 |

21-28 |

20-25 |

22-26 |

400-800 |

|

|

Полипропилен |

25-40 |

35-56 |

50-56 |

15-25 |

200-800 |

|

|

Полибуген-1 |

|

|

|

27 |

350 |

|

|

Политетрафторэтилен |

14-25 |

5-15 |

11-14 |

7-10 |

250-500 |

|

|

Полиформальдегид |

65-70 |

35-50 |

80-110 |

50-75 |

15-40 |

оформляющую полость пресс- формы, уплотняется и выдерживается под давлением до полного отверждения. После окончания выдержки пресс- форму раскрывают и с помощью выталкивающего устройства изделие извлекают из формы.

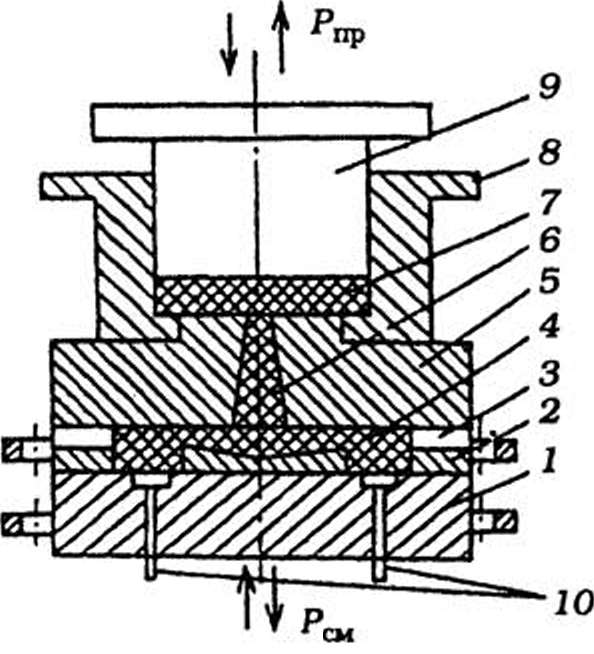

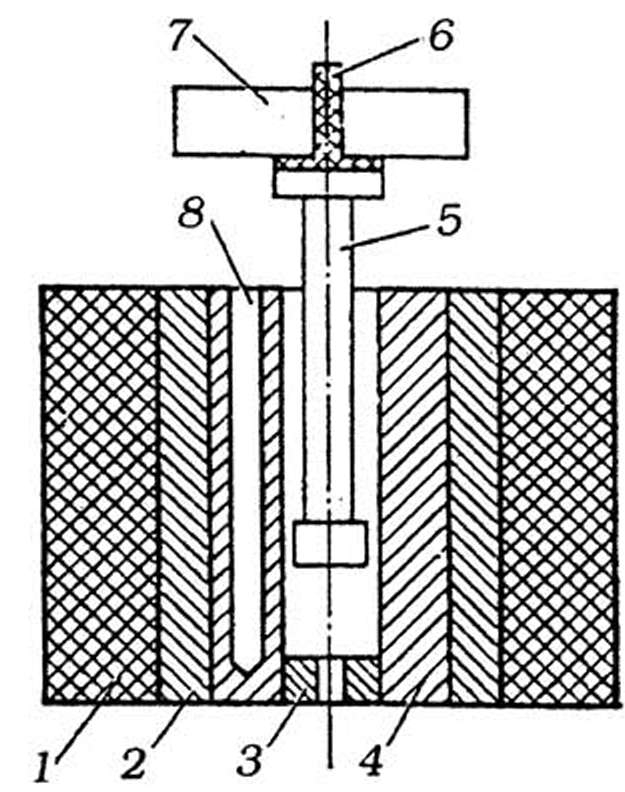

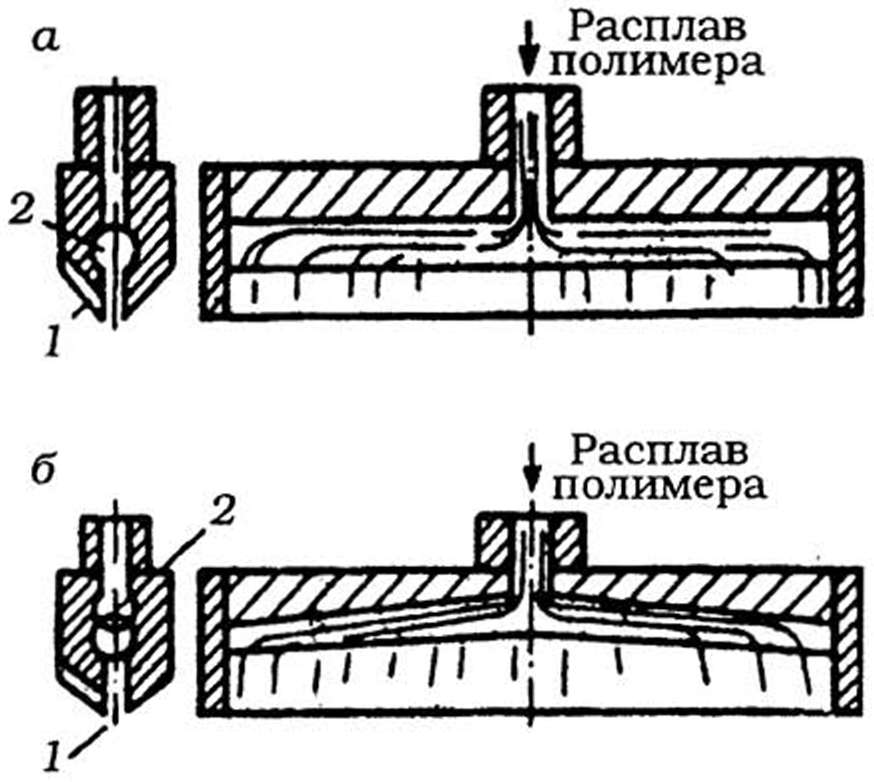

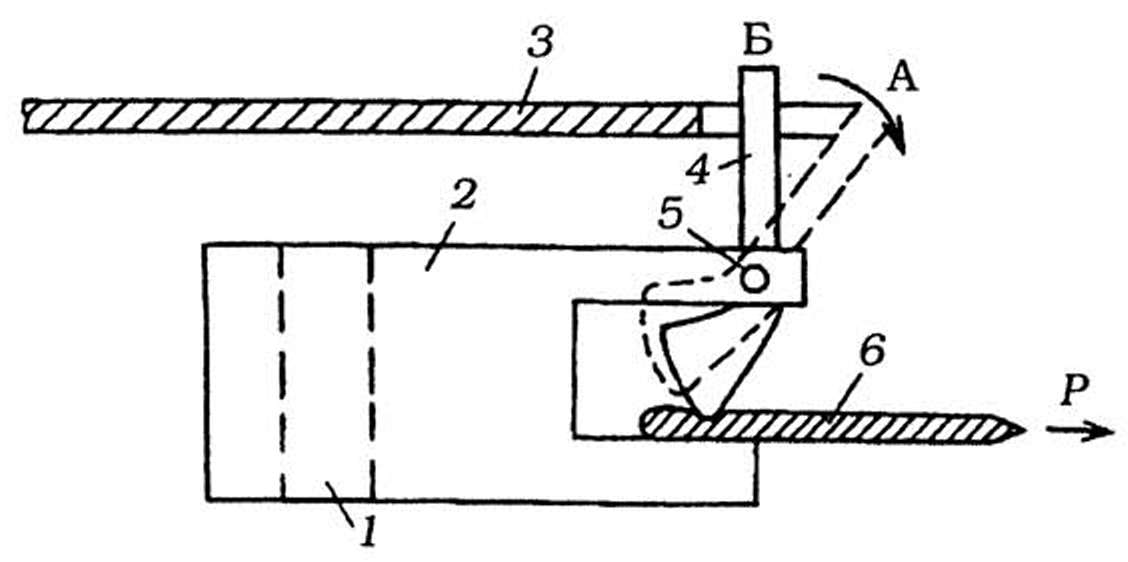

Литьевое прессование отличается от компрессионного тем, что пресс-форма имеет загрузочную камеру 8 со штоком 9 (рис. 4.10). Загрузочная камера соединена с формующей полостью пресс-формы литниковыми каналами. Предварительно подогретый материал подают в нагретую до требуемой температуры загрузочную камеру 8. Под действием штока 9 материал через литниковые каналы под давлением 80-120 МПа поступает в оформляющую полость пресс-формы. При прохождении материала через литниковые каналы происходит его дополнительный разогрев и гомогенизация. После заполнения оформляющей полости в пресс-форме давление возрастает до 25-30 МПа и происходит уплотнение материала.

Рис. 4.10. Схема изготовления тары методом литьевого прессования: 1 — нижняя плита; 2 — матрица;

— воздушные каналы;

— изделие; 5 — верхняя плита; 6 — литниковые

каналы; 7 — пресс-остаток;

8 — загрузочная камера; 9 — шток; 10 — выталкиватель

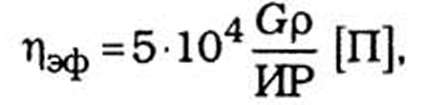

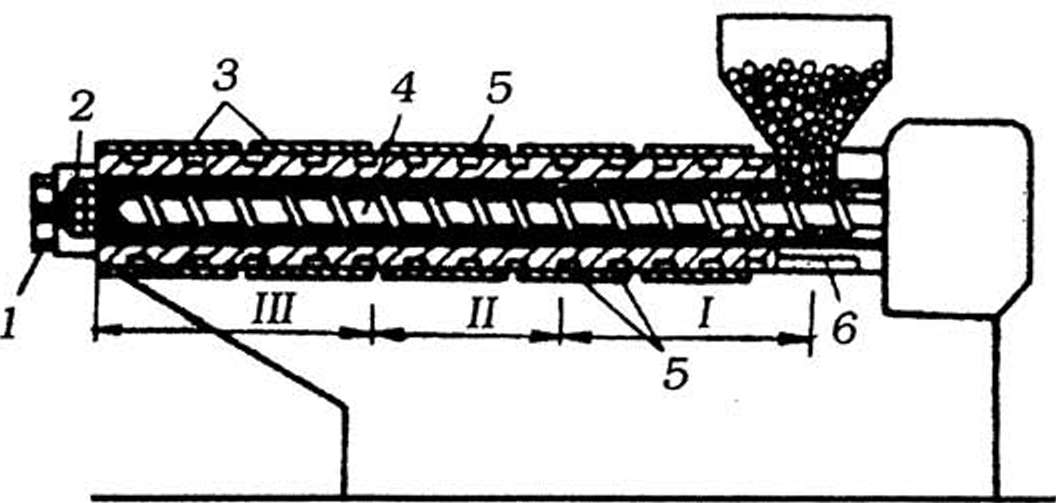

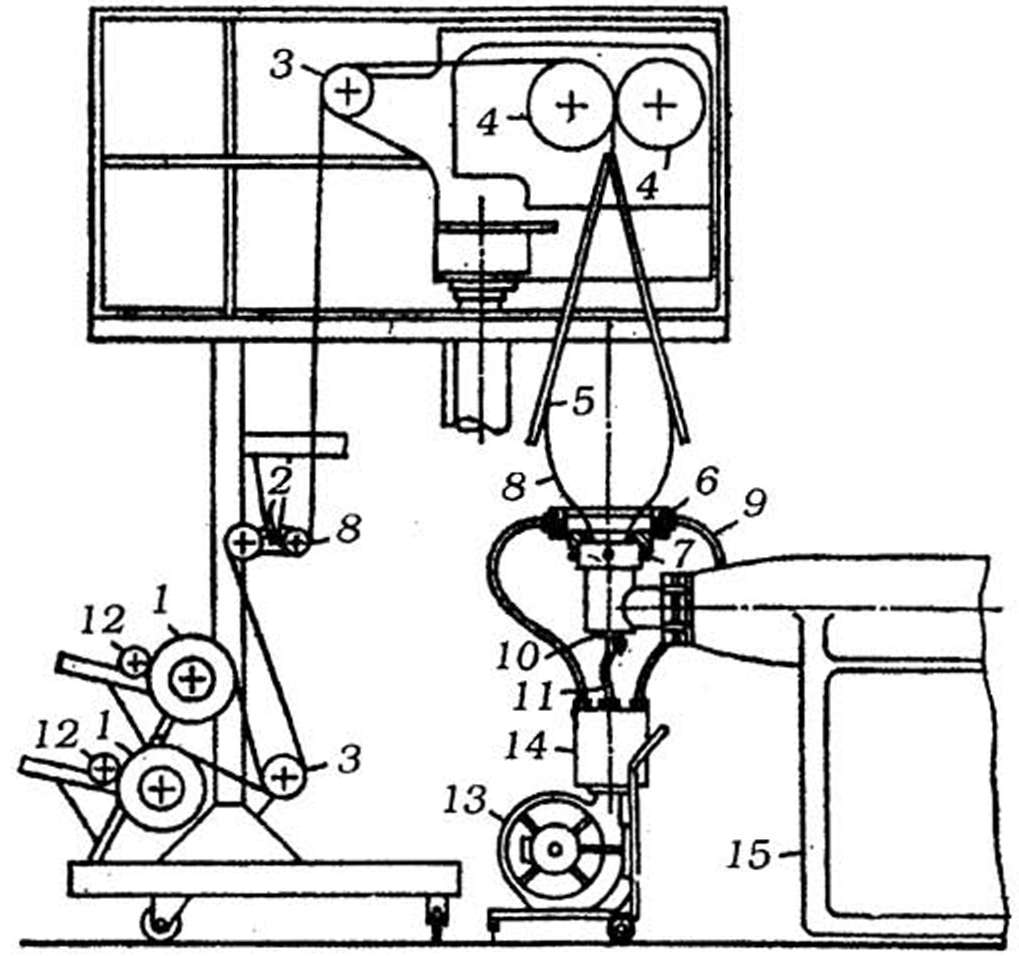

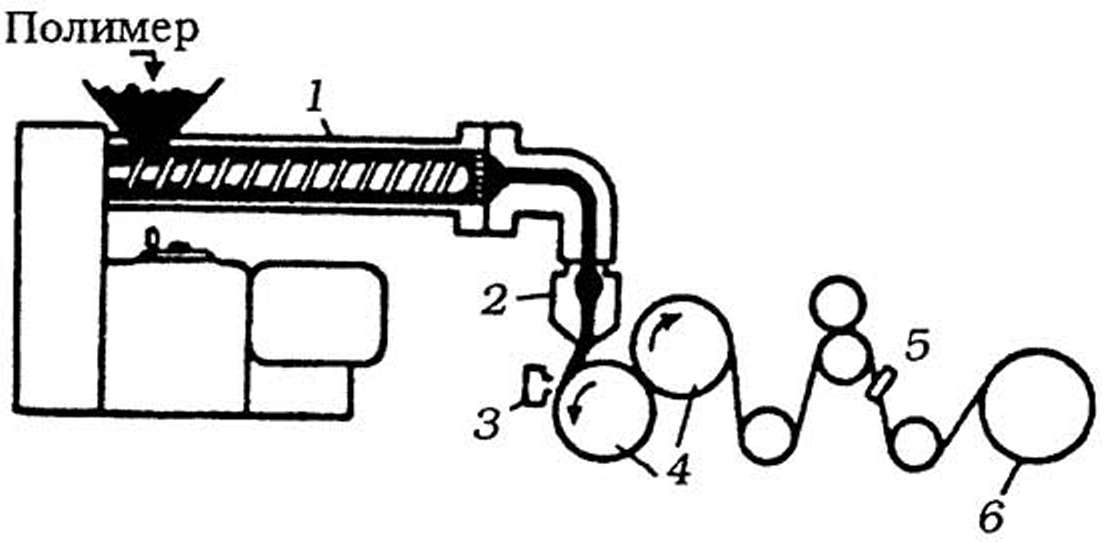

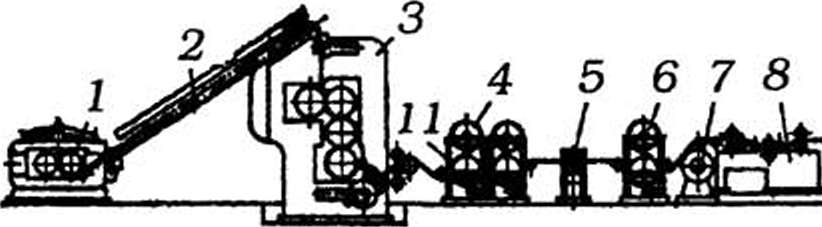

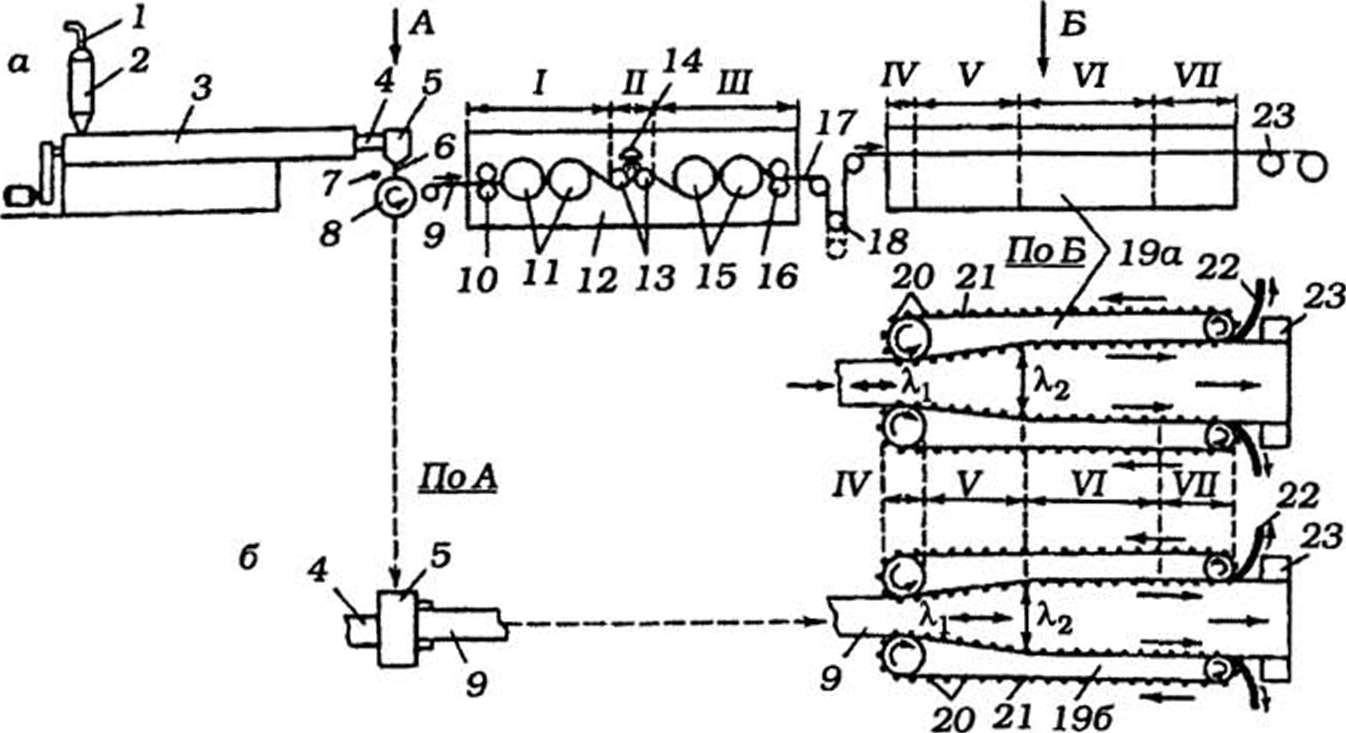

Экструзия представляет собой непрерывный процесс формования

в экструдере изделий или полуфабрикатов неограниченной длины путем

продавливания расплава полимера через формующую головку с каналами необходимого

профиля. В экструдере происходит разогрев полимера до вязкотекучего состояния

и продавливание его через формующую головку соответствующей конструкции. Для

получения изделия требуемого профиля выходящую из формующей головки заготовку

охлаждают, калибруют и выполняют другие необходимые операции. В производстве

тары экструзию часто совмещают с последую

щим раздувом цилиндрической заготовки в специальной пресс-форме.

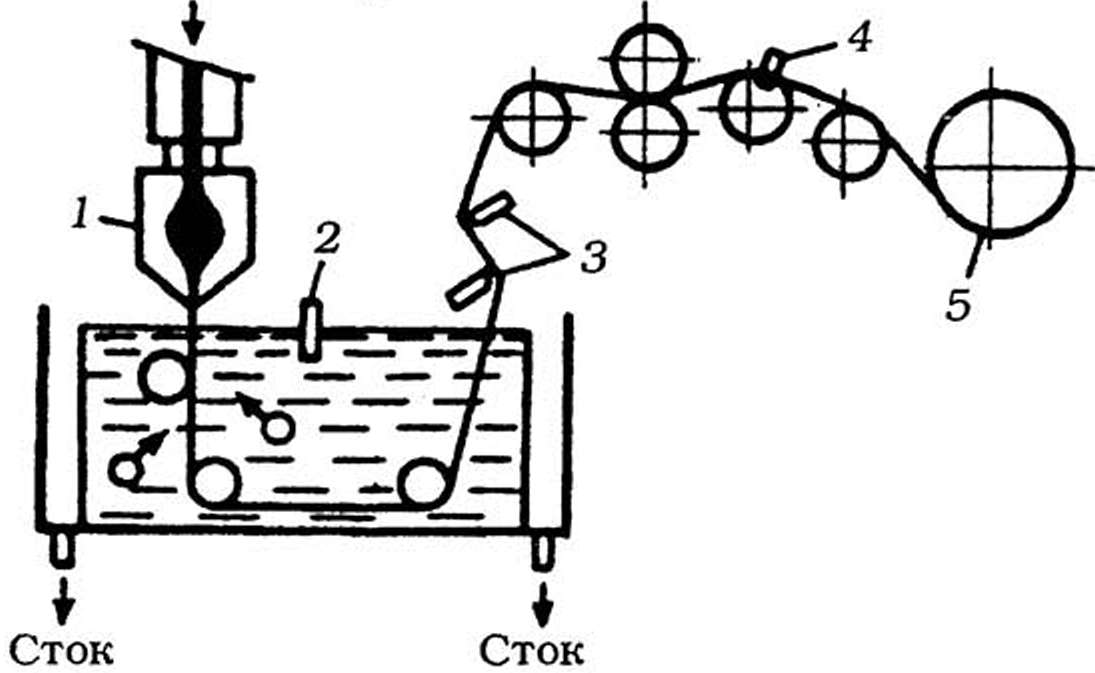

Из полимерных пленок и листов тару производят методами термоформования, сварки и склеивания.

Технологический процесс термоформования включает операции: подготовки заготовки требуемого размера; разогрева листа или пленки до температуры высокоэластического состояния полимера; приложения давления, обеспечивающего облегание листом или пленкой оформляющей поверхности формы; охлаждения отформованного изделия; съема его с формы и механической обработки до заданных размеров. В зависимости от метода приложения формующего давления различают следующие способы термоформования: механическое, вакуумное, пневматическое, гидравлическое, паровое и комбинированное.

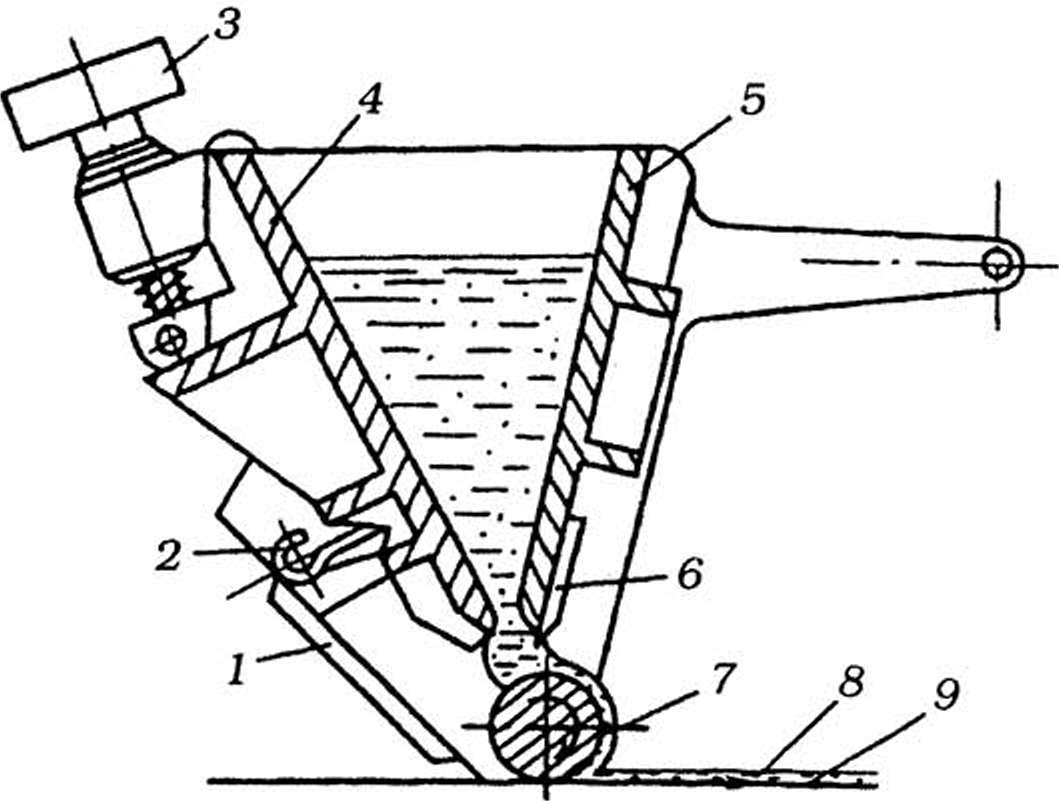

Технологическая схема сварки состоит из последовательности операций: подготовка свариваемых поверхностей (очистка от механических загрязнений, жиров, масел, оксидных пленок и т. п.); приведение поверхностей в контакт друг с другом; воздействие на контактирующие поверхности давлением прижатия, нагреванием, растворителями, химическими реагентами и т. п.; охлаждение; механическая обработка (при необходимости).

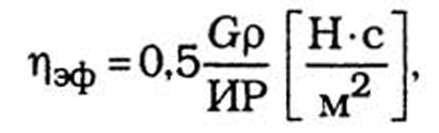

Анализ технологических операций, общих для перечисленных процессов производства тары и упаковки, показывает что к важнейшим технологическим свойствам пластмасс можно отнести их теплофизические и реологические свойства.

ТЕПЛОФИЗИЧЕСКИЕ СВОЙСТВА отражают поведение полимеров при воздействии температуры. Основными теплофизическими характеристиками полимеров являются теплопроводность, температуропроводность, теплоемкость, тепловое расширение, теплостойкость, термостойкость, температуры хрупкости, стеклования, плавления и работоспособности.

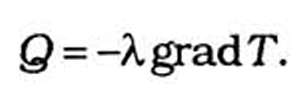

Под теплопроводностью полимеров понимают способность переносить тепло от более нагретых элементов тела к менее нагретым. Количественной характеристикой теплопроводности является коэффициент теплопроводности X. Он служит коэффициентом пропорциональности между плотностью потока тепла Q и градиентом температуры:

(4.38)

Коэффициент теплопроводности X характеризует количество теплоты, которое проходит в 1 с через поверхность площадью 1 см2 при разности температур 1°С. Соотношение X в различных системах следующее:

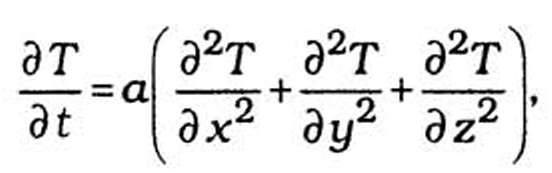

Методы определения теплопроводности основаны на решении дифференциального уравнения, связывающего временные и пространственные изменения температуры, обусловленные тепловым потоком. В общем случае при отсутствии внутренних источников тепла уравнение теплопроводности имеет вид

(4.39)

где а—температуропроводность; t—время.

Темжратуропроводноспгъ а характеризует скорость распространения температуры под действием теплового потока в нестационарных температурных условиях. Коэффициент температуропроводности а определяется отношением коэффициента теплопроводности X к произведению удельной теплоемкости при постоянном давлении Ср и плотности тела р:

Температуропроводность полимеров возрастает с повышением их молекулярной массы, степени кристалличности и давления.

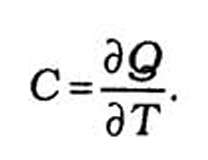

Теплоемкость полимеров С— количество теплоты, затрачиваемое для изменения температуры тела на 1°С:

В СИ размерность С [Дж/(кг К)) или [Дж/(моль К)]. В первом случае выражена удельная теплоемкость — отношение теплоемкости к единице количества вещества, а во втором случае — молярная теплоемкость, когда количество вещества выражено в молях. Часто удельную и молярную теплоемкость выражают, соответственно, в [кал/(г °С)] и [кал/(моль °C)J.

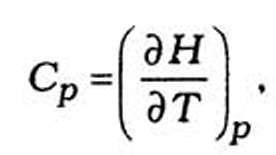

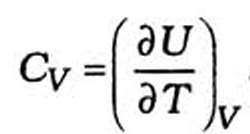

Теплоемкость при постоянном давлении Ср называют изобарной, а при постоянном объеме Cv— изохорной:

(4.42)

(4.43)

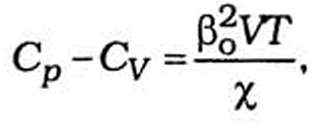

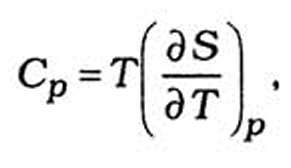

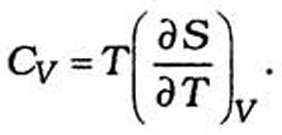

где Ни U — энтальпия и внутренняя энергия соответственно. Значения Ср и Су связаны соотношением

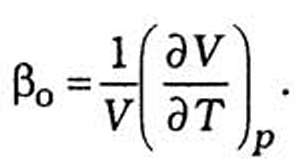

(4.44)

где (30 — температурный коэффициент объемного расширения; V— объем; % — коэффициент изотермического сжатия.

Учитывая, что энтропия системы dS = dQ/T, выражения (4.42) и (4.43) можно представить в виде

(4.45)

(4.46)

Теплоемкость полимеров зависит от морфологии, физического состояния, давления и температуры. Установлен линейный характер зависимости Ср от температуры. Для твердых полимеров температурный коэффициент Э Ср/Э Т» 3 • 10"3, для

расплавов Э Ср/д Т~ 1,2 • 10~3. Зная Српри температуре, например, 298 К, можно оценить Ср при других температурах.

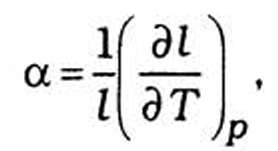

Тепловое расширение полимеров характеризуется температурным коэффициентом линейного а и объемного Р0 расширения:

(4.47)

где t- линейный размер тела в заданном направлении;

(4.48)

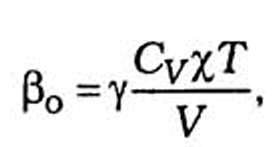

Температурный коэффициент (30 связан с другими характеристиками полимеров соотношением

(4.49)

где у — константа полимера.

Температурные коэффициенты а и (30 зависят от морфологии, физического состояния и ориентации полимеров. Для твердых изотропных полимеров р0 = За. Эти коэффициенты являются важными характеристиками при изготовлении высокоточной и армированной тары из полимеров.

Значения рассмотренных теплофизических свойств основных полимерных материалов, применяемых для производства тары и упаковки, приведены в табл. 5.2.

Под теплостойкостью полимеров понимают способность

не изменять свою форму и геометрические размеры изготовленных из них изделий.

Характеристикой теплостойкости является температура, при которой в условиях

воздействия постоянной нагрузки деформация образца достигает заданной величины.

Для стеклообразных аморфных и аморфно-кристал- лических полимеров

теплостойкость не может превышать температуру стеклования Тс, а для

кристаллизующихся полимеров — температуру плавления Т^.

Существуют следующие пути повышения теплостойкости полимеров:

увеличение содержания в макромолекулах полярных групп и ароматических соединений;

упорядочение надмолекулярной структуры путем ориентации макромолекул;

повышение степени кристалличности;

увеличение степени сшивания;

введение термостойких наполнителей [37).

Термостойкостью полимеров называют способность сохранять неизменным химическое строение при повышении температуры. Изменение химического строения полимеров при нагревании может быть связано с процессами деструкции и структурирования.

Деструкция полимеров — это процесс разрушения макромолекул, их химических связей, под действием тепла, света, кислорода, проникающей реакции, механических напряжений и других факторов [48, Т. 1].

Минимальная температура, при которой наблюдается процесс термического разрушения химических связей, называется температурой начала термодеструкции полимера. При этой температуре нельзя перерабатывать полимеры в изделия. Тем более, что на материал одновременно воздействуют тепло, кислород и большие механические напряжения. Процесс деструкции полимеров сопровождается структурной неоднородностью, возникновением остаточных внутренних напряжений, снижением механических и эксплуатационных свойств, например долговечности.

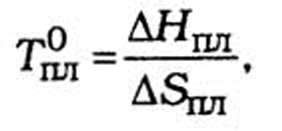

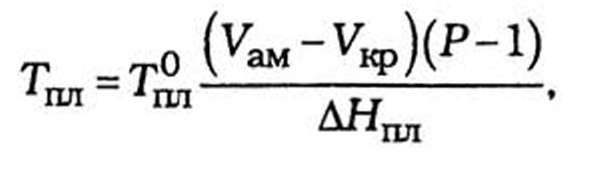

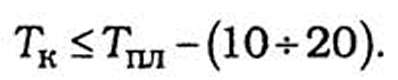

Плавлением полимеров называют процесс перехода из твердого агрегатного состояния в текучее без изменения химического состава и строения. Процесс плавления кристаллизующихся полимеров протекает в диапазоне между температурами плавления Тпл и текучести Тт.

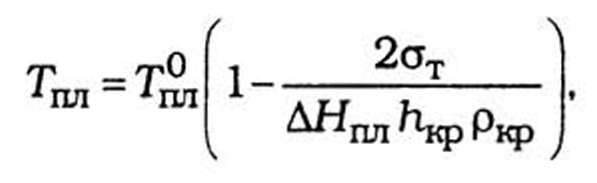

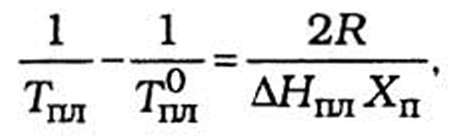

У полимеров различают две температуры плавления —

равновесную и экспериментальную Т^, которую обычно называют просто

температурой плавления.