8.7. Факторы, влияющие на качество тиснения

8.7. Факторы, влияющие на качество тиснения

На важнейшие показатели качества тиснения — резкость и глубину, прочность закрепления слоя фольги — оказывают влияние режимы тиснения (давление, температура штампа и время контакта) и технологические факторы, определяющие деформационные свойства переплетных материалов, а также вид графического изображения на штампе и вид полиграфической фольги.

8.7.1. Влияние режима на качество тиснения

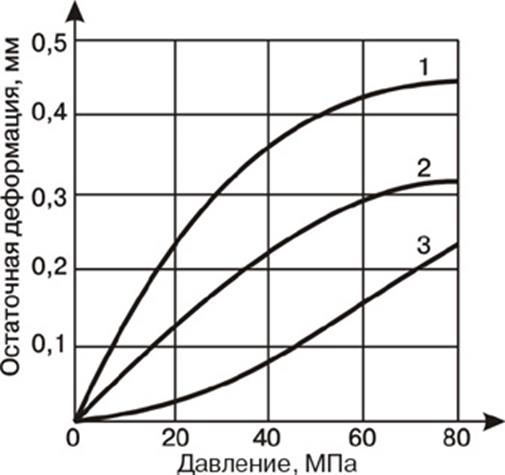

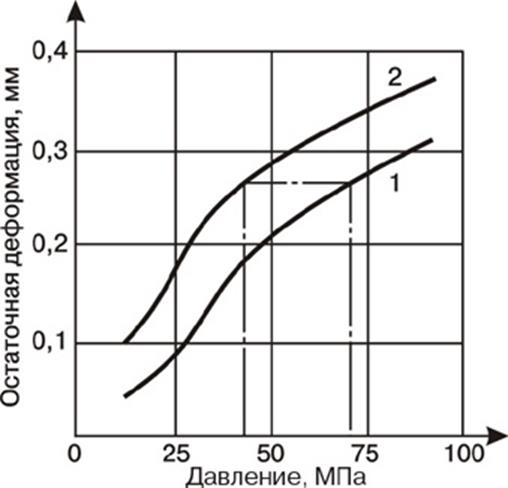

Давление штампа. С увеличением давления, которое штамп оказывает на материалы переплетной крышки, остаточная деформация материалов переплетной крышки (глубина тиснения) возрастает (рис. 8.4). Зависимость абсолютной остаточной деформации Ddо от давления р является экспонентой, вид которой изменяется при изменении температурного режима и важнейшего технологического фактора — объемной массы картона. Для переплетного картона с объемной массой до 0,75 г/см3 она выражается формулой [18]

|

|

(8.1) |

а при большей объемной массе добавляется член npe-np, где А — коэффициент, характеризующий величину максимальной остаточной деформации, которую можно получить при нагрузках, близких к разрушающим; n _ коэффициент скорости изменения деформации, зависящий от температуры штампа и объемной массы картона.

Коэффициент А изменяется в пределах 0,46-0,57 для картонов с объемной массой от 0,54 до 0,79, а коэффициент n находится в линейной зависимости от температуры: в интервале температур 120-160°С он изменяется от (3,4-4,0)*10-3 для рыхлых картонов с объемной массой 0,54 г/см3 до (1,5-19)*10-3 для калиброванного картона с объемной массой 0,79 г/см3.

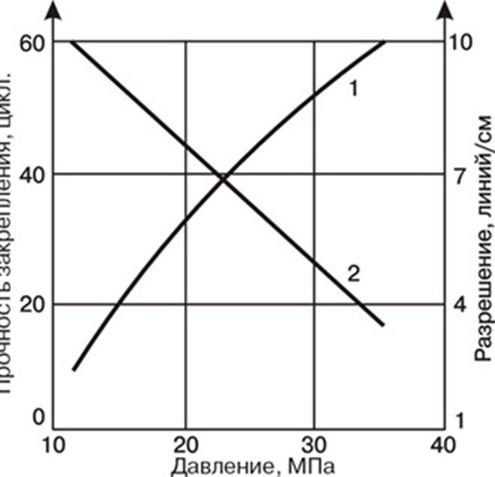

Технологически необходимое давление для каждого вида тиснения должно выбираться с учетом абсолютной остаточной деформации, которая зависит от объемной массы картона и средней глубины макронеровностей фактуры покровного материала крышки и определяет другие показатели качества тиснения — полноту укрывистости, резкость тиснения, степень сглаживания фактуры покровного материала, прочность оттиска на истирание. Например, с возрастанием давления и абсолютной остаточной деформации прочность оттиска на истирание возрастает, а разрешающая способность понижается (рис. 8.5).

8.7.2. Влияние технологических факторов на качество тиснения

Основными технологическими факторами, влияющими на качество тиснения, являются толщина и объемная масса картона, тип покровного материала и величина макронеровностей его фактуры, влагосодержание материалов крышки и вид давящих элементов штампа для тиснения, вид полиграфической фольги.

Толщина и объемная масса картона. У картона различной толщины и одинаковой объемной массы, композиции и влагосодержания величина относительной остаточной деформации e = Ddo/d однозначно определяется режимом тиснения, при этом важная для качества тиснения абсолютная величина остаточной деформации Ddo пропорциональна толщине картона d.

Чем больше толщина картона и чем меньше его объемная масса, тем больше абсолютная остаточная деформация материалов крышки при прочих равных условиях (см. рис. 8.4). Так, в диапазоне давлений 20-90 МПа при температуре штампа 140°С абсолютная остаточная деформация картона с объемной массой 0,69 г/см3, по сравнению с картоном с объемной массой 0,79 г/см3, повышается на 0,10-0,15 мм, а картона с объемной массой 0,55 г/см3 — на 0,20-0,28 мм.

Тип покровного материала и величина макронеровностей фактуры. Чем грубее фактура покровного материала переплетных крышек, тем большее давление необходимо для сглаживания поверхности и полного закрепления фольги. При блинтовом и конгревном тиснении степень сглаживания фактуры материала является одним из важнейших показателей качества, поэтому задача согласования режима тиснения с величиной макронеровностей фактуры лицевой поверхности переплетного материала приобретает первостепенное значение. Покровные материалы с относительно гладким термопластичным покрытием обычно требуют менее жестких режимов (меньшего давления и температуры штампа), чем материалы пористые, с грубой фактурой. Для ряда грубофакторных покровных материалов (дук, штапельное полотно и др.) эти виды полиграфического оформления переплетных крышек применять не рекомендуется.

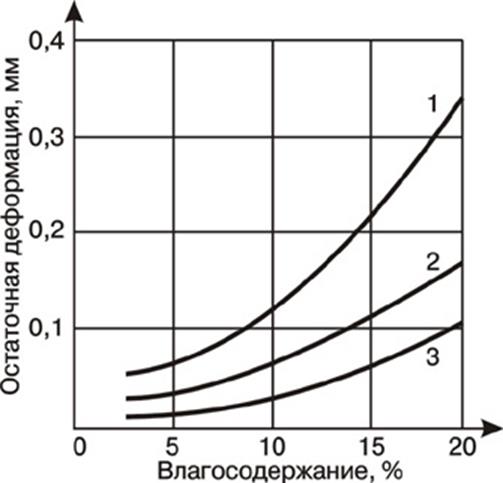

Влагосодержание материалов крышки. Зависимость величины абсолютной остаточной деформации Ddo от влажности материалов крышки W (рис. 8.8) характеризуется степенной функцией вида Ddo = a*enW, где коэффициенты а и n зависят от объемной массы картона и режимов тиснения.

|

|

|

Рис. 8.8. Зависимость остаточной деформации от влагосодержания переплетной крышки для картона с объемной массой 0,55 г/см3 (1), 0,68 г/см3 (2) и 0,79 г/см3 (3) |

При хранении переплетных материалов и переплетных крышек в помещении с низкой влажностью воздуха понижается их равновесное влагосодержание, вследствие чего качество тиснения ухудшается, так как с уменьшением влагосодержания крышек повышается жесткость материалов и абсолютная остаточная деформация крышек понижается, особенно у переплетных крышек с коленкоровым покрытием. Повышение влагосодержания пластифицирует материалы переплетных крышек, позволяет получить хорошую резкость тиснения и высокую степень лоска при меньших давлениях и температуре штампа. В то же время при влажности материалов крышки более 11%, когда прирост остаточной деформации наиболее заметен, она частично исчезает в процессе естественной сушки крышек.

При высоком влагосодержании переплетных крышек и конгревном тиснении крышек с ледериновым покрытием происходит вспучивание покровного материала по поверхности изображения, а у коленкоровых крышек клей проникает на лицевую сторону и крышки прилипают к штампу; крышки приклеиваются к декелю из-за повышенной липкости открытых клеевых полосок на расставах, что приводит к увеличению брака и затрудняет работу.

Оптимальным следует считать влагосодержание крышек (9±2)%.

Вид давящих элементов штампа. Как и в печатных процессах, отдельно стоящие и узкие графические элементы вызывают значительный прогиб покровного материала и прилегающих слоев картона переплетной крышки, выполняющих функции декеля, вследствие чего штампы с такими деталями изображения требуют меньшего давления, а штампы-плашки — максимального.

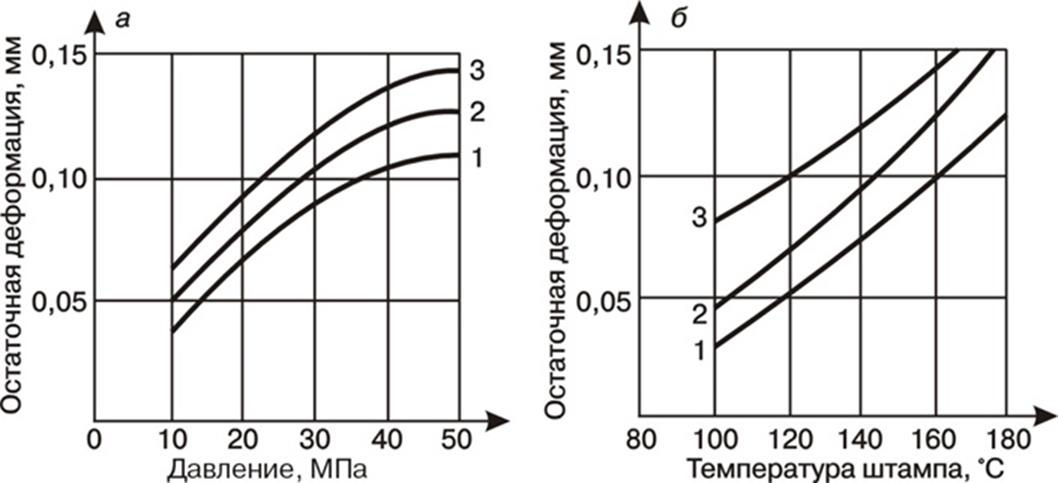

Вид полиграфической фольги. Тонкослойная фольга марки А обеспечивает высокую резкость тонких графических элементов, но при тиснении крупных деталей изображения может не обеспечить полной укрывистости оттиска. По данным МП «Первая образцовая типография», величина абсолютной остаточной деформации зависит не только от рассмотренных выше технологических факторов, но также и от вида полиграфической фольги. Например, при тиснении алюминиевой фольгой в широком диапазоне давлений и температур штампа абсолютная величина остаточной деформации на 0,01-0,05 мм больше, чем при тиснении бронзовой фольгой, для разных видов картона и покровных материалов (рис. 8.9).

|

|

|

Рис. 8.9. Зависимость остаточной деформации от давления (а) и температуры штампа (б) для полиграфической фольги различных марок: 1 — 111-01Б; 2 — 112-01М; 3 — 211-01М |

При смене вида фольги в процессе тиснения тиража необходимо вновь подбирать режимы тиснения, чтобы получить оттиски высокого качества.

|

|

|

Рис. 8.4. Зависимость остаточной деформации от давления для картона с объемной массой 0,55 г/см3 (1), 0,69 г/см3 (2) и 0,79 г/см3 (3) |

Температура штампа. При блинтовом и конгревном тиснении штампом без нагревания оттиск получается матовым, а попытки сгладить фактуру материала повышением давления (до 80 МПа) приводят к изменению цвета материала в результате его деструкции.

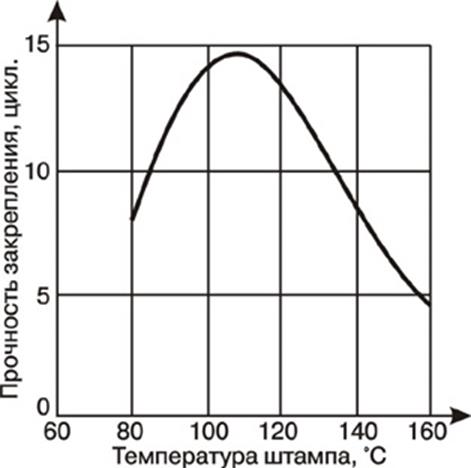

Повышение температуры штампа на каждые 10°С дает прирост абсолютной остаточной деформации для толстого калиброванного картона (толщиной 3,0 мм и объемной массой 0,75 г/см3) на 0,02 мм, позволяет на 8-10% уменьшить давление, необходимое для получения одинаковых остаточных деформаций. Вместе с тем при блинтовом и конгревном тиснении на полуавтоматических прессах при температуре штампа свыше 130°С возможно «отпаривание» покровного материала от картона и подплавление нитроцеллюлоз ного покрытия ледеринов. С увеличением температу ры штампа прочность закрепления полиграфиче ской фольги на переплетной крышке сначала возрастает, достигает максимального значения при 100-120°С, после чего остается постоянной или понижается (рис. 8.6).

|

|

|

Рис. 8.5. Зависимость прочности закрепления фольги (1) и разрешающей способности оттиска (2) от давления |

|

|

|

Рис. 8.6. Зависимость прочности закрепления фольги от температуры штампа |

При увеличении температуры штампа выше 120°С значительно понимаются резкость

и разрешающая способность тиснения, так как фольга переходит на материал

переплетной крышки за контуром изображения, где грани давящих элементов с ним

соприкасаются.

Для получения высококачественных оттисков полиграфиче ской фольгой необходимо

устанавливать такие температуру штампа и давление, при которых обеспечиваются

полный переход красочного слоя фольги, максимальная прочность его закрепления

на материале и высокая резкость тиснения. В большинстве случае температура

штампа не превышает 120°С при блинтовом тиснении и 135°С при тиснении фольгой.

В процессе естественного старения фольги отделение красочного слоя от подложки

и закрепление его на материале переплетной крышки могут быть затруднены. В этом

случае повышение температуры штампа до 140-150°С и (или) давления может дать

положительный эффект, но высокую резкость тиснения получить не удается.

Время тиснения и скорость нагружения. Время тиснения, т.е. время действия штампа на переплетную крышку, представляет теоретический и практический интерес в связи с успешной эксплуатацией высокоскоростных автоматических позолотных прессов, скорость работы которых в 1,9-3,2 раза больше, чем у полуавтоматов.

Время тиснения на позолотных прессах различного типа изменяется в пределах

0,08-0,24 с. Уменьшение времени действия штампа изменяет температурный режим

тиснения, так как количество теплоты, полученной крышкой от штампа при

кондуктивном нагреве (см. подразд. 1.3.10) пропорционально времени контакта. В

связи с этим при работе на позолотных автоматах можно ожидать некоторого

ухудшения основных показателей качества тиснения — уменьшения глубины тиснения,

степени сглаживания фактуры материала, полноты укрывистости оттиска, прочности

закрепления фольги. Значение этих показателей качества можно улучшить

повышением температуры штампа и давления, но при этом риск подплавления

лицевого покрытия и отпаривания покровного материала возрастает.

По данным О.Б.Купцовой [18], увеличение времени тиснения от 0,15 до 0,90 с в

широком диапазоне давлений (от 14 до 95 МПа) дает прирост абсолютной остаточной

деформации на 0,05-0,10 мм у толстого картона с объемной массой 0,70 г/см3,

но дальнейшее, даже 50-кратное, увеличение времени тиснения дает незначительный

(около 0,02 мм) прирост остаточной деформации. В диапазоне рекомендуемых

давлений (45-60 МПа) трехкратное повышение времени тиснения обеспечивает

возрастание абсолютной остаточной деформации на 0,07-0,08 мм, которое можно

получить при повышении давления на 30-40% (рис. 8.7)

|

|

|

Рис. 8.7. Зависимость остаточной деформации от давления при времени тиснения 0,15-0,26 с (1) и 0,40-0,90 с (2) |

С возрастанием скорости нагружения от 1,2 до 2,1 см/с при времени тиснения около 0,1 с абсолютная остаточная деформация уменьшается на 0,04-0,06 мм в зависимости от величины приложенного давления; для получения одинаковых остаточных деформаций давление необходимо увеличить на 6-20 МПа.