8.5. Сущность явлений при тиснении

8.5. Сущность явлений при тиснении

Характеристика объекта тиснения. Объект тиснения — переплетная крышка — может быть однослойным (крышка типа 6 или обложка из толстой бумаги) или трехслойным (крышки типов 5, 7 и 8) — из покровного материала, клея и картона. При тиснении основную роль в явлениях деформирования играет картон, но в процессах сглаживания фактуры и повышения степени лоска — в основном покровный материал и его поверхностное декоративное покрытие.

Переплетная крышка с клеевым соединением деталей из толстого картона примерно на 56% состоит из целлюлозы, входящей в состав основы покровного материала и картона, на 27% из лигнина (в картоне) и других, в основном высокомолекуляр ных, веществ. Влажная целлюлоза находится в высокоэласти ческом состоянии, а сухая — в застеклованном состоянии с температурой стеклования около 220°С, которая в присутствии воды снижается до комнатной. Важно подчеркнуть, что это — неплавкий материал, так как температура ее плавления выше температуры термической деструкции. Термическая деструкция целлюлозы начинается при 150°С, это предельная температура для материалов крышки.

Сущность явлений при блинтовом тиснении. В процессе блинтового тиснения все детали переплетной крышки, начиная с декоративного покрытия покровного материала, под плоскостью давящих элементов штампа испытывают деформации сжатия, которые возрастают по мере углубления штампа в переплетную крышку. По мере сжатия крышки покровный материал, клеевая пленка, а затем и верхние слои картона в близлежащей области пробельных элементов начинают испытывать деформации растяжения, так как сам покровный материал склеен по всей поверхности с картоном, а расположенные под давящими элементами участки переплетной крышки из толстого картона утапливаются ими на глубину до 0,75 мм. Наибольшую деформацию растяжения испытывают покровный материал и его лицевое покрытие и верхние слои картона, а наименьшую — слои картона у внутренней поверхности крышки под давящими элементами штампа. Относительная деформация растяжения, видимо, не превышает 5% — предела удлинения при разрыве по основе тканевых покровных материалов. Так как разрушения ткани покровных материалов не происходит, то это означает, что зона растяжения захватывает область до 15 мм, более чем в 20 раз превышающую величину полной абсолютной деформации сжатия переплетной крышки в момент тиснения.

Деформация сжатия материалов переплетной крышки сопровождается уменьшением объема макро- и микропор, сжатием защемленного в них воздуха, сближением и увеличением площади контакта волокон друг с другом, изменением формы всей надмолекулярной структуры и конформации макромолекул полимеров, а при значительных напряжениях растяжения и сдвига — и нарушением межмолекулярных связей и механической деструкцией отдельных макромолекул. Полная относительная деформация при рекомендуемых для блинтового тиснения давлениях и горячем штампе достигает 20-25%, и это свидетельст вует о том, что общий объем пор под давящими элементами штампа уменьшается примерно вдвое (на 40-50%).

В процессе деформирования в материалах переплетной крышки возникают значительные напряжения. Благодаря этим напряжениям сразу же после снятия нагрузки происходит быстрое и значительное (в зависимости от режимов и технологи ческих факторов тиснения — на 38-55% величины полной абсолютной деформации) восстановление первоначальной формы — релаксация деформации, сопровождающаяся резким спадом внутренних напряжений.

Мгновенное (со скоростью освобождения от нагрузки) частичное восстановление формы приписывают внутренним силам упругости материалов переплетной крышки, но величина упругой деформации во всех материалах ничтожна (не более 0,2% от полной деформации) и в волокнистых капиллярно-пористых телах оно, видимо, в большей мере обязано высокоэластической деформации и упругим свойствам сжатого воздуха, защемленного в макро- и микрокапиллярах, и протекает не за миллионные, а за целые или десятые доли секунды. Простые расчеты показывают. что в процессе тиснения спад упругой деформации, происходящий со скоростью распростран ения звука в данной среде, в деформированной до толщины 0,75-2,25 мм переплетной крышке, должен происходить за 1-2 мкс, тогда как подъем штампа на эту величину происходит в 105 раз медленнее.

Около 45-62% величины полной абсолютной деформации переплетной крышки не восстанавливается после снятия нагрузки. Эту часть деформации называют остаточной, и она может быть обусловлена вынужденной высокоэластической деформацией и механической деструкцией надмолекулярной структуры волокнистых полимеров. Пластическая же деформация характерна лишь для процессов сварки и тиснения пластмассо вых крышек и для полимерного покрытия переплетных материалов. За пластическую деформацию в материалах на основе целлюлозы часто принимают вынужденную высокоэластическую деформацию, но она существенно отличается от нее, так как при нагревании полимера или выдержке во влажном воздухе полностью исчезает.

Из-за высокой концентрации напряжений на краях и частичного разрушения структуры картона при сдвиговых деформациях под линией контура давящего элемента штампа остаточная деформация получается максимальной по краям и минимальной в геометрическом центре изображения, поверхность изображения становится несколько выпуклой.

В момент тиснения штамп передает переплетной крышке кондуктивным способом (см. подразд. 1.3.10) некоторое количество теплоты. За короткое время контакта штампа с переплетной крышкой (за 0,24 с на полуавтоматических прессах и примерно за 0,1 с на автоматах, работающих соответственно со скоростью 25 и 70 цикл/мин) успевают прогреться только поверхностные слои переплетной крышки, но и это обеспечивает значительное повышение степени лоска лицевой поверхности покровного материала, резко изменяет характер релаксации.

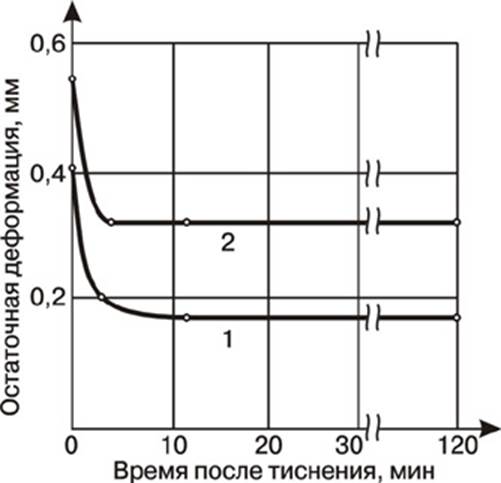

Если тиснение производилось слабо нагретым штампом (с температурой < 80°С), то при снятии нагрузки после мгновенного восстановления около 50% деформации происходит медленное восстановление еще около 8-30% деформации, полученной при тиснении, причем в первые 10-12 мин восстанавливается примерно 95% этой величины, а в последующие 1-2 ч — остальные 5%. При температуре штампа 80°С и более после снятия нагрузки и мгновенного восстанов ления 30-45% полученной при тиснении деформации дальнейшего роста обратимой деформации (при погрешности измерения 0,01 мм) не наблюдается (рис. 8.2). Это говорит о том, что в материалах крышки установилось новое равновесное состояние, а внутренние напряжения или отсутствуют, или настолько малы, что не могут себя проявить [12].

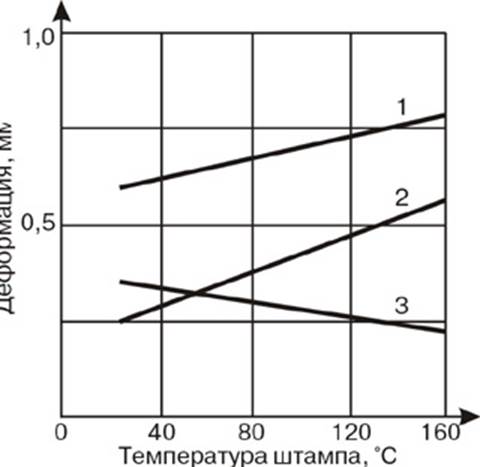

С повышением температу ры штампа остаточная деформация возрастает, а обратимая деформация уменьшается, причем их зависимости от температуры имеют линейный характер (рис. 8.3).

|

|

|

Рис. 8.2. Зависимость остаточной деформации от времени после снятия нагрузки: 1 — при температуре штампа 20°С; 2 — при температуре штампа 120°С |

|

|

|

Рис. 8.3. Зависимость деформаций от температуры штампа: 1 — полной; 2 — остаточной; 3 — обратимой (при тиснении на гидравлическом прессе) |

Особенности конгревно го тиснения. Важной особенностью конгревного тиснения является то, что переплетная крышка на первом этапе процесса деформирует ся не с лицевой, а с изнаночной стороны под действием вершины матрицы и контурной (блинтовой) поверхности штампа. При этом вся верхняя половина объема крышки, ограниченная контуром штампа, испытывает деформацию растяжения, а нижняя — деформацию сжатия, максимальное значение которой может достигать 1,0-1,5%. На втором этапе процесса конгревного тиснения переплетная крышка, изогнутая по форме поверхности изображения, испытывает деформацию сжатия, а по местам отдельных углублений и выступов рисунка — и деформации растяжения и сдвига, в результате чего формируются мелкие детали изображения, закрепляются остаточные деформации материалов крышки, а покровный материал приобретает лоск.

Необходимость формирования мелких деталей изображения является, видимо, основной причиной значительного, примерно двукратного, повышения технологически необходимого давления при конгревном тиснении по сравнению с блинтовым тиснением.

Особенности тиснения полиграфической фольгой. Деформации растяжения, сдвига и сжатия переплетной крышки в процессе тиснения полиграфической фольгой аналогичны деформациям крышки при блинтовом тиснении, но технологиче ски необходимое давление и величина полной и остаточной деформации материалов крышки примерно в два раза меньше, чем при блинтовом тиснении.

Процесс перехода красочного слоя фольги с подложки и его закрепления на поверхности материала переплетной крышки заключается в следующем. За время возрастания и спада деформации при контакте с горячим штампом успевают прогреться только фольга и верхние слои переплетной крышки. По данным Г.В.Урядовой [27], при тиснении фольгой температура лицевого слоя покровного материала при температурах штампа от 90 до 150°С составляет примерно 40-60°С. Под действием тепла и давления при температуре штампа не менее 85°С разделительный восковой слой, температура размягчения которого находится в пределах 55-60°С, расплавляется и красочный слой отделяется от подложки. Если лицевой слой переплетной крышки имеет пористую структуру (бумага и картон, крахмально-каолиновое покрытие и открытая ткацкая фактура коленкоров и др.), то адгезионный слой или связующее красочного слоя разогревается до температуры размягчения, переходит в вязкотекучее состояние, вдавливается в поры и капилляры материала крышки, закрепляясь на нем вследствие явлений, рассматриваемых в теории механической и молекулярной адгезии (см. подразд. 1.2.5). Если же лицевой слой переплетной крышки имеет непористое термоплавкое покрытие (нитроцеллюлозное и полиамидное покрытия ледеринов и коленкоров марки КВК, поливинилхлорид ное покрытие бумвинила и балакрона, полимерные пленки), то покрытие нагреваетс я выше температуры стеклования, но ниже температуры текучести, что обеспечивает прочное закрепление красочного слоя фольги благодаря взаимной диффузии ее расплавленного слоя и покрытия, находящегося в высокоэластиче ском состоянии.

Высокое давление и повышенная температура способствуют сглаживанию фактуры материала переплетной крышки до средней глубины макронеровностей порядка 20 мкм, что обеспечивает плотный контакт красочного слоя фольги, прочное ее закрепление и полную пропечатку оттиска.