7.4. Изготовление обложек и сборка переплетных крышек

7.4. Изготовление обложек и сборка переплетных крышек

Обложки типов 1, 2 и 3 и переплетные крышки типа 6 одинаковы по конструкции и различаются лишь способом соединения с книжным блоком, поэтому они изготавливаются по одинаковой технологической схеме: 1) раскрой рулонных материалов на листы; 2) подрезка и разрезка на части листовых материалов; 3) печатание и (или) тиснение на листах; 4) разрезка оттисков на обложки или крышки; 5) фальцовка обложек типа 1 или биговка обложек типов 2 и 3 и крышек типа 6.

Печатание и тиснение при средних и больших тиражах целесообразно выполнять с дублированных форм или штампами на заготовках соответствующего размера. Печатание и тиснение с дублированных форм и штампов двойником или четверником дают возможность значительно экономить время и сократить затраты труда на операции полиграфического оформления обложек и крышек, хотя при этом увеличиваются затраты на изготовление форм и штампов и на раскрой переплетного материала, который производится дважды.

Технологический процесс изготовления цельнокрытых переплетных крышек типа 7 включает следующие операции: 1) раскрой листов картона на полосы и полос на сторонки; 2) раскрой покровного материала; 3) раскрой бумаги или картона для отстава; 4) сборка крышек; 5) сушка крышек; 6) каландрирование крышек; 7) полиграфическое оформление крышек. По данной технологической схеме можно изготавливать переплетные крышки с различным полиграфическим оформлением. Если покровный материал заранее запечатан, то сборка крышек выполняется на листовых крышкоделательных машинах и операция полиграфического оформления крышек после сборки и сушки может не производиться. При отсутствии коробления крышек эта операции также не производится.

Технологический процесс изготовления составных переплетных крышек дополняется раскроем корешкового материала и двукратным процессом сборки, поэтому цепочка технологических операций становится длиннее: 1) раскрой листов картона на полосы и полос на сторонки; 2) раскрой ткани для корешка; 3) раскрой материала для покровных сторонок; 4) раскрой бумаги или картона для отстава; 5) изготовление штуковок; 6) крытье штуковок покровными сторонками; 7) сушка крышек; 8) каландрирование крышек; 9) полиграфическое оформление крышек. Для повышения точности приводки тиснения или печати на корешке эти виды полиграфического оформления крышек выполняют после операций изготовления и сушки штуковок. Если же тиснение предусмотрено на корешке и сторонке, то целесообразно его делать после полной сборки и сушки крышек, как это указано выше.

7.4.1. Сборка переплетных крышек

На малых полиграфических предприятиях для сборки переплетных крышек используют клеемазальные станки типа БКОУ (Харьковский ЗПМ, Украина) и ленточные транспортеры, доставляющие промазанные клеем детали переплетных крышек к рабочим. Сборку крышек выполняют вручную, применяя специальные угольники или механические шпации, позволяющие точно фиксировать положение картонных сторонок на покровном материале и друг относительно друга. На крупных предприятиях сборку крышек выполняют на листовых и рулонных крышкоделательных автоматах. Листовые универсальные крышкоделательные автоматы DA-36, DA-Хронос и DA-Страто (фирма «Колбус», Германия) позволяют собирать крышки размером от 110*155 до 405*560 мм (DA-36) и от 130*210 до 380*560 (DA-Хронос и DA-Страто) с максимальной технической скоростью соответственно до 36, 50 и 85 цикл/мин. Рулонный крышкоделательный автомат 2КД-5М и автомат для изготовления штуковок КДШ (Харьковский ЗПМ, Украина), работающие со скоростью до 50 цикл/мин, позволяют собирать крышки и изготавливать штуковки форматом соответственно от 169*232 до 268*485 мм и от 146*230 до 320*550 мм.

Крышкоделательные автоматы типа DA универсальны: на них можно выполнять сборку переплетных крышек типов 5 и 7 и накладных сторонок крышек типа 8, однако составные переплетные крышки типа 5 собираются на них в два приема: сначала изготавливаются штуковки, после чего они кроются покровными сторонками. К достоинствам автоматов типа DA следует отнести их широкие возможности по форматам собираемых крышек, наличие централизованной системы переналадки при смене формата, возможность сборки крышек с гибким, полужестким и жестким отставом и использование заранее запечатанного покровного материала или запечатанных покровных сторонок. К недостаткам листовых крышкоделательных машин можно отнести то, что составные переплетные крышки типа 5 можно собирать только за два прогона: сначала изготовляются штуковки, которые затем (при переналадке или на другой машине) покрываются покровными сторонками.

К достоинству рулонной крышкоделательной машины типа 2КД-5М следует отнести ее универсальность, возможность изготовления цельнокрытых переплетных крышек, штуковок и составных крышек типа 5 за один прогон. К недостаткам рулонных крышкоделательных машин следует отнести их большие габариты, высокую трудоемкость обслуживания, большое время переналадки при изменении хода каретки (высоты переплетных крышек), высокий (до 5%) процент технических отходов, так как любые остановки машины приводят к отбраковке более десяти крышек из-за высыхания клея, использование только незапечатанного покровного материала и отступление от классического варианта загибки клапанов покровного материала: загибка выполняется сначала по ширине, а затем, после поперечной рубки ленты покровного материала, по высоте крышек. В этом варианте технологии сборки крышек образующиеся при загибке клапанов щели оказываются у передних краев крышек, что несколько портит внешний вид книг.

К достоинствам автоматов КДШ следует отнести относительно простую их конструкцию и малые габариты, возможность использования на малых полиграфических предприятиях и малое время централизованной переналадки по формату. Их недостаток — необходимость завершения сборки крышек вручную или на другой крышкоделательной машине.

7.4.2. Изготовление редко применяемых крышек

Переплетные крышки типа 8 состоят из трех конструктивных узлов, два из которых (накладные сторонки) одинаковы. Накладные сторонки крышек типа 8 можно изготавливать на листовых крышкоделательных машинах при снятых механизме отстава и внутренних стенках магазинов картонных сторонок или на специализированной крышкоделательной машине, разработанной КТБ Мининформпечати. Накладные корешки можно изготавливать на автоматах типа КДШ. Операция скрепления накладных сторонок с накладным корешком не механизирована, поэтому вместо операции вставки блоков в крышки вручную выполняются операции крытья блоков корешком и накладными сторонками.

Переплетные крышки с круглеными уголками, крышки со спущенными фаской краями картонных сторонок могут быть изготовлены только вручную с применением клеемазальных машин БКОУ и ленточных конвейеров.

Изготовление переплетных крышек с клеевым соединением деталей кроме раскроя материалов и сборки включает также операции сушки, полиграфического оформления, каландрирования, а при ручной вставке блоков в крышки — кругления корешка крышки. В настоящее время повсеместно применяется только естественная сушка крышек во время их хранения в фурах. Способы и технология полиграфического оформления крышек рассмотрены в разд. 6, каландрирование — в подразд. 7.5.3.

Кругление корешка крышек. Операция кругления корешка крышки необходима для придания ему полуцилиндрической формы, соответствующей форме кругленого или кругленого с отогнутыми краями корешка блока. Без кругления корешка крышки затрудняется операция вставки блоков в крышки, корешки крышек не будут плотно прилегать к корешкам блоков, что значительно снижает прочность связи переплетных крышек с блоками и портит внешний вид книг.

Если вставка блоков в крышки производится вручную, то кругление корешка крышек выполняют после их полиграфического оформления на станке КП, состоящем из металлических труб разного диаметра, снабженных электрическим обогревом. При машинной вставке блоков в крышки эта операция делается в книговставочной машине.

7.4.3. Изготовление пластмассовых переплетных крышек

Технологический процесс изготовления пластмассовых переплетных крышек состоит из следующих операций: 1) раскрой листов картона на полосы и полос на сторонки; 2) раскрой поливинилхлоридной пластифицированной пленки и поролона; 3) блинтовое тиснение или аппликация на пластмассовых заготовка х с применением высокочастотного нагрева диэлектриков; 4) монтаж деталей крышки; 5) высокочастотная сварка и высечка крышки; 6) тиснение полиграфической фольгой или трафаретная печать на крышках.

Раскрой картона производится только при изготовлении твердых (см. рис. 7.3, тип П2) пластмассовых крышек, а поролона — полумягких (рис. 7.3, тип П3). Блинтовое тиснение и аппликацию целесообразно делать на заготовках, а не на готовых крышках, так как при этом улучшается приводка, исключается порча готовой крышки.

Монтаж деталей пластмассовых крышек является наиболее трудоемкой операцией, она требует высокой точности исполнения и производится только вручную. Для облегчения монтажа применяют откидные шпации и специальные шаблоны — кассеты с высокими (3-5 мм) бортиками из изоляционного материала, обычно картона или дерева.

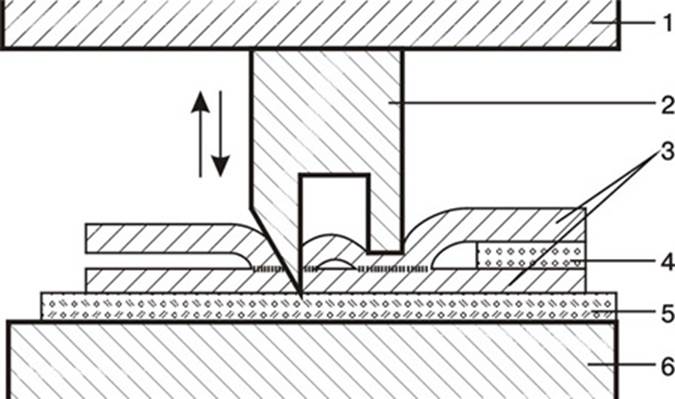

Сборка крышек производится на прессах, снабженных генератором для высокочастотной сварки диэлектриков (см. подразд. 1.3.11) с фиксированной частотой 27,12 МГц и выходной мощностью 2-5 кВт. На этих прессах одной обкладкой высокочастотного конденсатора является специальный латунный штамп-электрод, при помощи которого производятся одновременно сварка пластмассовых деталей крышки, тиснение окаймляющих рамок и рубчиков и высечка крышек режущей кромкой штампа. Второй обкладкой конденсатора служит металлическая пластина, закрепляемая на нижней плите пресса. Так как во время высечки крышки штамп-электрод может коснуться нижней обкладки высокочастотного конденсатора, то во избежание короткого замыкания и пробоя пластину-обкладку закрывают прочным электроизоляционным картоном, который одновременно служит марзаном для острой клиновидной кромки штампа. Схема сварки и высечки крышек приведена на рис. 7.7.

|

|

|

Рис. 7.7. Схема сварки и высечки пластмассовых крышек: 1 — верхняя плита пресса; 2 — штамп-электрод; 3 — два вида поливинилхлоридной пленки; 4 — поролоновая сторонка; 5 _ электроизоляционный материал; 6 — нижняя плита пресса |