7.3. Раскрой обложечных и переплетных материалов

7.3. Раскрой обложечных и переплетных материалов

Для изготовления обложек и переплетных крышек типа 6 необходимы всего две технологические операции — раскрой обложечного или переплетного материала и фальцовка или биговка заготовок. Изготовление переплетных крышек типов 5, 7 и 8, состоящих из четырех или шести конструктивных элементов, скрепляемых клеем, требует более длинной цепочки технологических операций: 1) раскрой картона; 2) раскрой материала для отстава; 3) раскрой покровного материала; 4) сборка крышек; 5) сушка крышек; 6) полиграфическое оформление крышек; 7) каландрирование крышек. Первые три операции на крупных полиграфических предприятиях обычно выполняются одновременно в соответствующих цехах или отделениях, а каландрирование крышек делается лишь в тех случаях, когда их коробление препятствует полиграфическому оформлению и вставке блоков в крышки. При изготовлении переплетных крышек типа 7Б полиграфическое оформление обычно выполняется в процессах печатания и отделки оттисков.

Изготовлению обложек и переплетных крышек предшествует определение размеров заготовок обложек и переплетных крышек типа 6 и всех деталей конструкции крышек типов 5, 7 и 8. Размер заготовок определяется расчетным путем, исходя из стандартных размеров блоков (форматов изданий по ГОСТ 5773), принятых в России и странах СНГ размеров кантов и закономерностей, позволяющих определить ширину деталей, расставов и готовой крышки при разной форме корешка и толщине переплетных материалов. Другой путь — измерение требуемых размеров у так называемого «сигнального экземпляра», изготовлен ного в макетном отделении переплетного цеха до начала переработки оттисков или тетрадей в переплетном цехе. Расчетные формулы приводятся в учебнике и в технологических инструкциях по ТБПП [5, 2]. При расчетах по формулам технологических инструкций следует учитывать, что они корректны лишь при использовании картона толщиной 1,0-1,5 мм, так как в них приводятся упрощенные расчеты, в которых размеры расставов приняты равными 6 мм, тогда как при использовании картона толщиной от 0,5 до 3 мм их величина изменяется от 5 до 10 мм.

В данном учебнике расчетные формулы не приводятся, так как темы расхода переплетных материалов излагаются в дисциплине «Проектирование и расчет технологии брошюровочно-переплетных процессов».

7.3.1. Раскрой картона

В России и странах СНГ размеры кантов у книжных изданий в переплетной крышке установлены в зависимости от формата и доли листа или площади страницы: в изданиях малых форматов (до 70*100/32 с площадью страницы до 200 см2) верхние и нижние канты рекомендуется делать шириной 2 мм, в изданиях средних форматов (до 75*90/16 и площадью страницы до 400 см2) — 3 мм, в изданиях больших форматов (от 70*100/16) — 4 мм. Ширину передних кантов делают на 1 мм больше, чтобы обеспечить подправку в крышках в тех случаях, когда ширина книжных блоков оказалась с плюсовым допуском, а ширина переплетных крышек — с минусовым.

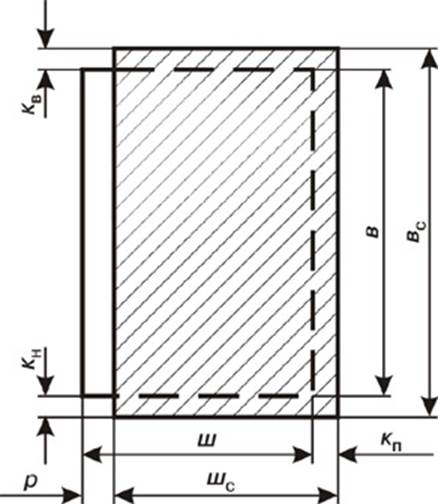

Заготовки картонных сторонок переплетных крышек по отношению к размерам обрезанного блока (формату издания) по ширине должны быть больше на ширину передних кантов и меньше на ширину расставов, а по высоте — больше на ширину верхних и нижних кантов (рис. 7.4).

|

|

|

Рис. 7.4. Схема положения картонных сторонок переплетной крышки по отношению к блоку: ш, в — ширина и высота блока; шс, вс — ширина и высота сторонок; р — расстав; кв, кн — верхний и нижний канты; кп — передний кант

|

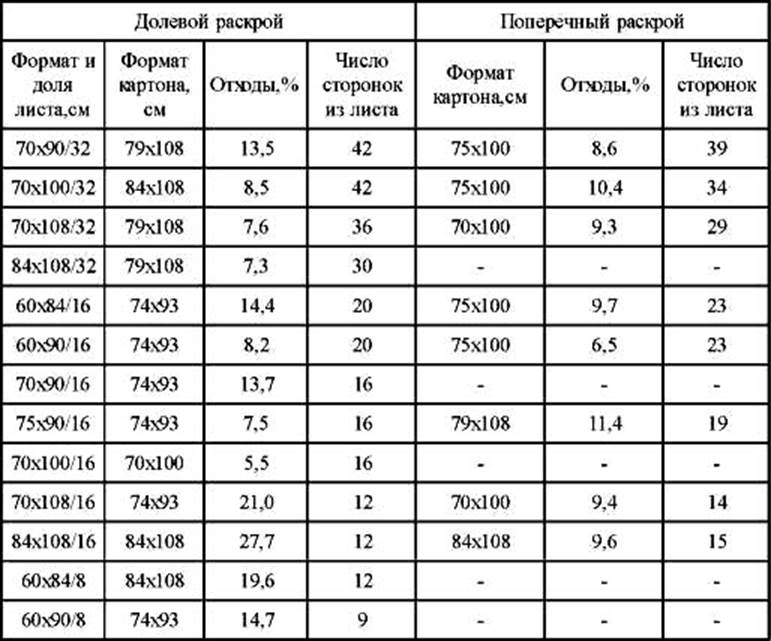

Так как картон — сравнительно дорогой переплетный материал, то мастер цеха или мастер картонораскройного отделения подбирает для каждого формата издания тот формат картона, который обеспечивает минимальные отходы и долевое направление раскроя картонных сторонок (табл. 7.1): их машинное направление — вдоль корешка переплетных крышек. Для картонных сторонок толщиной от 0,5 до 1,25 мм это условие должно выполняться строго из-за опасности их коробления на последующих операциях и в готовом издании.

Таблица 7.1

|

Форматы картона для сторонок переплетных крышек с минимальными отходами при раскрое |

|

|

На малых полиграфических предприятиях и в макетных отделениях крупных предприятий картон раскраивают на картонорезальных станках типа КР-1200 (Харьковский ЗПМ, Украина) или Идеал 1110 (фирма «Идеал», Германия). На этих станках осуществляется ножничный принцип реза с помощью неподвижного ножа, закрепленного на краю горизонтального стола, и подвижного дугообразного ножа с рукояткой. При подрезке листов картона и разрезке их на части пользуются левым подвижным упором, который устанавливают по миллиметровой шкале на требуемый размер и закрепляют рукояткой с эксцентриком или винтом. Лист укладывают на горизонтальном столе станка вручную, фиксируя по неподвижному переднему и левому упорам, прижимают его с помощью педали, после чего опускают нож вручную до упора. При разрезке листа на узкие полосы и полос на сторонки пользуются выдвижным правым упором с подпружиненной поворачивающейся планкой, положение которого фиксируется с помощью винта с маховичком.

На крупных полиграфических предприятиях переплетный картон раскраивают на картонорезальных машинах типа ТКР-120 (Шадринский ЗПМ, Россия) или РК и на автоматах РК-РК (фирма «Колбус», Германия). В картонорезальных машинах листы картона разрезаются одновременно несколькими парами круглых чашеообразных ножей, закрепленных на параллель ных валах, вращающихся навстречу друг другу. При подготовке картонорезальной машины к работке ножи рекомендуется устанавливать не один за другим, а попарно, режущими кромками навстречу друг другу. Такая установка ножей исключает волнообразный изгиб полос и сторонок в процессе резки, вследствие чего точность раскроя толстого картона возрастает.

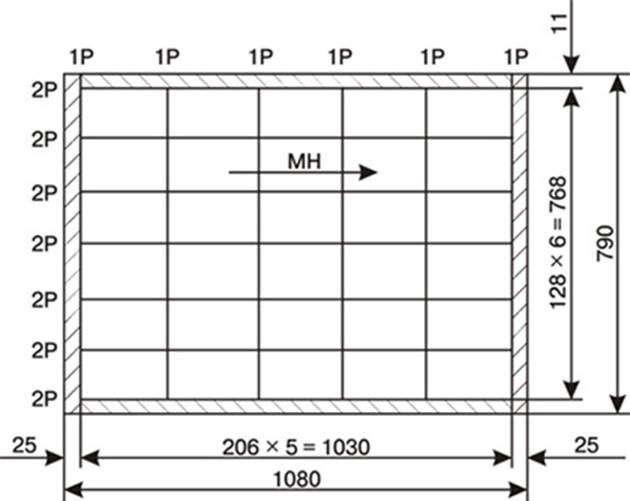

Применение картонорезальных и картонораскройных машин требует обязательной срезки всех кромок у листов размером не менее 10 мм, независимо от их состояния. В зависимости от толщины картона регулируются зазоры между подающими и выводными валиками, величина перекрытия ножей и их положение на валах — в соответствии со схемой раскроя (рис. 7.5).

|

|

|

Рис. 7.5. Схема раскроя картона на сторонки переплетных крышек: МН — машинное направление; 1Р — линия раскроя и порядковый номер реза

|

Так как при механизированной сборке переплетных крышек допуски на размеры картонных сторонок не должны превышать ±0,2 мм [23], то расстояние между ножами регулируют с помощью специального устройства, имеющего вид длинного штангенциркуля с несколькими подвижными губками, расстояние между которыми устанавливают по миллиметровой шкале и нониусу с соответствующей точностью.

На картонорезальных машинах раскрой картона производится в два приема: сначала листы разрезаются на полосы, после чего полосы разрезаются на сторонки. При разрезке на полосы листы к ножам полуавтомата подаются вручную, но при разрезке полос на сторонки раскрой может быть автоматизирован с помощью самонаклада, устанавливаемого на столе подачи картона. Картонораскройные автоматы состоят из самонаклада листов, двух одинаковых картонорезальных секций, расположенных под прямым углом друг к другу, и приемно-выводного устройства, укладывающего продукцию на поддон. Применение картонораскройных автоматов позволяет значительно уменьшить трудоемкость операций за счет ликвидации перевалочных работ после разрезки листов на полосы и по укладке готовых сторонок на поддоны, но большие габариты автоматов исключают их применение в малых и средних полиграфических предприятиях.

Сравнительно большая ширина круглых чашеобразных ножей картонорезальных машин не позволяет раскраивать на них картонные отставы для крышек с плоским корешком, поэтому их раскрой выполняется на картонорубилках или на одноножевых бумагорезальных машинах.

7.3.2. Раскрой рулонных материалов

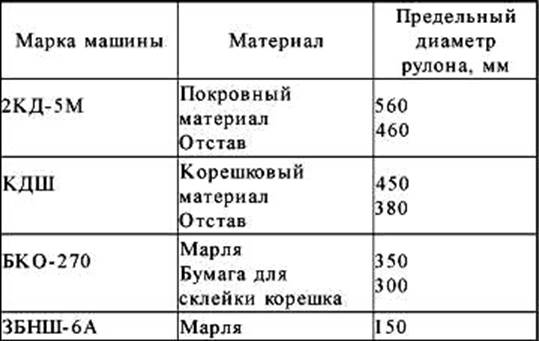

Если сборка переплетных крышек выполняется на рулонных крышкоделательных машинах типа 2КД-5М и КДШ, то раскрой покровных материалов и марли на рулоны требуемой ширины производят на бобинорезальных машинах типа 2БП-120 (Кизилюртовский ЗПМ, Россия). На этих машинах при перемотке материалов с рулона на рулон материал разрезается дисковыми ножами или бритвенными лезвиями на ленты, а кромки рулона срезаются. Чтобы получить бобину требуемого диаметра (табл. 7.2), концы рулонов склеивают.

Таблица 7.2

|

Предельный диаметр рулонов переплетных материалов |

|

|

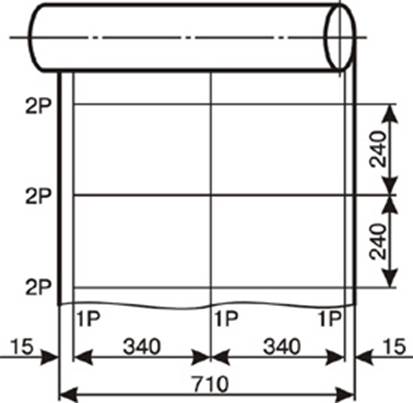

Исходные переплетные материалы могут быть в рулонах различной ширины. Чтобы раскрой был экономичным, следует раскраивать рулоны соответствующей ширины с учетом, что по краям рулона должны быть срезаны кромки минимальной ширины, причем с одной стороны — порядка 15 мм. Пример экономичного раскроя переплетного материала на тканевой основе для издания формата 84*108/32 при ширине шпации 30 мм приведен на рис. 7.6.

|

|

|

Рис. 7.6. Схема раскроя рулонного покровного материала: 1Р — линия раскроя и порядковый номер реза |

Если сборка переплетных крышек производится на листовых крышкоделательных машинах или вручную, то рулонные покровные материалы раскраиваются на листы или на заготовки на машинах типа KS (фирма «Колбус», Германия). Долевой раскрой на таких машинах выполняется дисковыми ножами, а поперечная рубка ленты — плоским ножом. На малых полиграфических предприятиях рулонные покровные материалы разрезают на картонорезальных станках (см. подразд 7.3.1), для чего справа от станка устанавливают стойку или стойки для двух-трех рулонов, с которых один рабочий вручную сматывает ленты покровного материала, пропускает их под прижимом и отрезает на заготовки удобного в дальнейшей работе формата. Другой рабочий равняет концы лент по левому упору и укладывает отрезанные заготовки на поддон. Окончательный раскрой заготовок на требуемый формат выполняется на одноножевой бумагорезальной машине (см. подразд. 3.2.1).

Оценка качества переплетных материалов после раскроя. Картонные сторонки переплетных крышек типов 5, 7 и 8, картонные отставы и заготовки крышек типа 6 должны иметь прямоугольную форму, обрезы их кромок должны быть ровными и гладкими. Размеры сторонок по ширине и высоте должны соответствовать расчетным с допуском ±0,5 мм. Размеры картонных отставов по ширине должны соответствовать толщине блока вместе с картонными сторонками с допуском ±0,5 мм, а по высоте — высоте картонных сторонок с допуском -1,0 мм. Размеры заготовок переплетных крышек типа 6 без кантов должны соответствовать размерам блоков до обрезки с допуском ±2,0 мм.

Бобины покровных материалов, материалов для окантовки корешка блоков и форзацев, полимерной пленки для припрессовки к оттискам после раскроя должны иметь заданную ширину с допуском ±1,0 мм. Они должны быть обернуты по окружности полосой бумаги или отходов покровного материала, концы которой должны быть надежно склеены. Кромки бобин должны быть гладкими, без бахромы, а материал должен быть плотно намотан. С одной стороны ленты корешкового материала должна быть нанесена красочная полоса для обозначения верхнего обреза блока. Допуск на ширину рулонов корешкового материала, рассчитанную по формуле (5.1), равен +2,0 мм, на ширину рулонов бумаги для приклейки к корешку +1,0 мм. Все размерные показатели оцениваются с помощью металлической измерительной линейки или рулетки с миллиметровыми делениями. Плотность намотки переплетных материалов проверяют визуально, нажимая на рулон пальцами: материал не должен заметно проминаться.