6. Обработка книжных блоков

6. Обработка книжных блоков

Обработка книжных блоков после их скрепления предполагает придание будущему книжному изданию дополнительных эксплуатационных свойств, повышающих его прочность и долговечность, улучшающих внешний вид и удобство пользования. Различают две стадии обработки — первичную и вторичную. Назначение первичной обработки — повысить прочность швейного скрепления тетрадей блока и его компактность, обеспечить свободный доступ к любой странице книжного издания, получить требуемые размеры блока в соответствии с принятым форматом издания. Назначение вторичной обработки — повышение долговечности издания и улучшение его эстетических и эргономических показателей. Часть операций вторичной обработки необязательна и выполняется по договору с издательством. Это прежде всего закраска обреза (или обрезов) и приклейка ленточки-закладки.

В зависимости от состава операций различают три варианта обработки блоков: полную, частичную и минимальную. Полная обработка блоков, состоящая из 10-12 операций, выполняется по схеме 6.1.

6.1. Схема технологического процесса полной обработки книжных блоков

1. Многократный обжим

2. Заклейка корешка

3. Сушка корешка

4. Многократный обжим

5. Обрезка блока с трех сторон

6. Закраска (золочение) корешка

7. Кругление корешка

8. Отгибка фальцев или краев

9. Приклейка корешкового материала

10. Приклейка ленточки-закладки

11. Приклейка капталов

12. Приклейка бумажной корешка и блока полоски

6.2. Схема технологического процесса частичной обработки книжных блоков

1. Заклейка корешка

2. Сушка корешка обрезов

3. Обжим корешка

4. Обрезка блока с трех сторон

5. Кругление корешка

6. Приклейка корешкового материала

6.3. Схема технологического процесса минимальной обработки блоков

1. Заклейка корешка блока, с трех сторон сшитого на марле

2. Сушка корешка

3. Обжим корешка

4. Обрезка блока

Минимальная обработка блоков применяется также при окантовке блоков, скрепленных швейно-клеевым способом и клеевым бесшвейным скреплением. При изготовлении изданий в обложке обработка блоков сочетается с крытьем обложкой и число операций сокращается до трех: 1) крытье обложкой; 2) сушка корешковой зоны; 3) обрезка издания с трех сторон.

6.1. Технология полной обработки книжных блоков

Технолог ия полной обработки книжных блоков окончательно сформировалась во второй половине XX в. Ее отличительная особенность — потетрадное шитье блоков нитками без корешкового материала, которое позволяет автоматизировать так называемую механическую обработку корешка блока — кругление и отгибку фальцев. Корешковый материал (обычно полиграфическая марля) в этом варианте ТБПП не пришивается, а приклеивается к корешку после его механической обработки. Этот вариант технологии наиболее приемлем при изготовлении книжных изданий значительного объема с толщиной блока примерно от 12 до 40 мм. При меньшей толщине блока приклейка корешкового материала может оказаться ненадежной из-за малой ширины склейки, а при большей толщине — из-за большой массы книжного блока, так как при пользовании книгой возможно возникновение больших нагрузок, способных разрушить клеевое скрепление переплетной крышки с книжным блоком. При малой интенсивности пользования изданиями полная обработка может быть применена для блоков толщиной от 10 до 50 мм, но вероятность быстрого разрушения конструкции книги при этом значительно возрастает.

6.1.1. Многократный обжим корешка и блоков

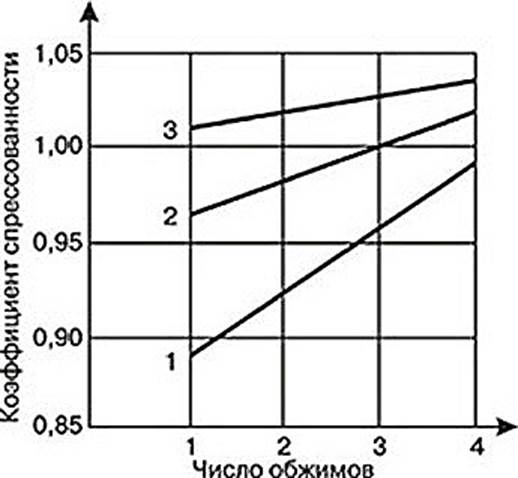

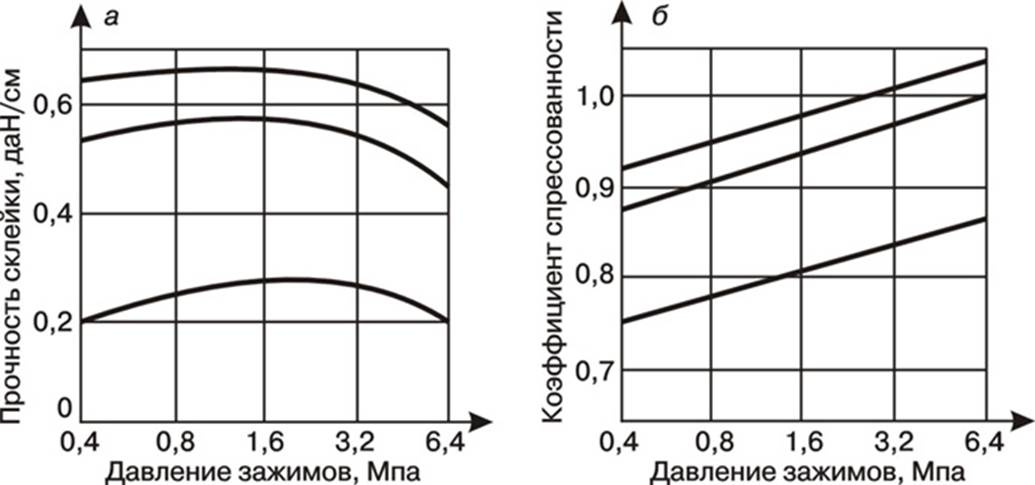

Обжим корешка и блоков перед их заклейкой и сушкой выполняется для сжатия отверстий от швейных инструментов, чтобы предотвратить проникание через них клея и склейку листов тетрадей на внутренних разворотах, а также с целью калибровки блоков по толщине, что обеспечивает более стабильную работу оборудования на последующих операциях обработки блока. На современных поточных линиях по производству книжных изданий значительного объема обжим корешка и блоков до заклейки корешка и после заклейки и сушки производится многократно: четырехкратно на автоматах FM и FN (фирма «Колбус», Германия) и трехкратно на автоматах БПО-350 (Ходоровский ЗПМ, Украина). В 60-70-е годы целесообразность многократного обжима корешка блоков отвергалась [17], однако более поздние исследования автора [3] показали четкую зависимость коэффициента спрессованности блоков [см. формулу (3.7)] от числа обжимов (рис. 6.1).

|

|

|

Рис. 6.1. Зависимость коэффициента спрессованности от числа обжимов для книжных блоков: 1 — из бумаги машинной гладкости для высокой печати № 3; 2 — из каландрирован ной офсетной бумаги № 1; 3 — из высококаландрированной бумаги для высокой печати № 1 |

Конечные значения коэффициентов спрессованности блоков после многократного обжима зависят от режима обжима и технологических факторов — толщины бумаги и блоков, объема тетрадей, композиции и пористости бумаги. При двукратном возрастании нагрузки коэффициент спрессованности блоков возрастает линейно, причем чем меньше объемная масса бумаги блоков и первоначальное значение коэффициента спрессованности, тем больше эффект многократного обжима. Например, у блоков из бумаги для высокой печати № 3 машинной гладкости прирост коэффициента спрессованности после 4-кратного обжима составил 0,10, у блоков из каландрированной офсетной бумаги № 1 — около 0,05, у блоков из высококаландрированной бумаги — около 0,02.

6.1.2. Заклейка корешка книжных блоков

Потетрадное шитье нитками (и проволокой, которое еще находит применение для ограниченного круга изданий) требует обязательной заклейки и последующей сушки корешка, так как на этой операции применяются клеи на водной основе. В процессе заклейки корешка клей наносится на всю его поверхность, заполняет углубления между фальцами, частично проникает между наружными листами тетрадей, после высыхания образует прочную и эластичную пленку, которая скрепляет наружные листы тетрадей друг с другом, наружные стежки (и марлю при шитье на марле) с корешком блока. Основное назначение этой операции — придать корешку и блоку монолитность и прочность при сохранении пластичности и гибкости корешка, чтобы предотвратить смещение тетрадей при последующей обработке корешка, устранить просвет между тетрадями, который образуется при раскрывании, создать своеобразный арочный свод и упоры для фальцев в раскрытой книге, повысить сохранность формы корешка, прочность и долговечность готовой книги.

В процессе изготовления изданий в переплетных крышках при полной обработке корешка блока, скрепленного потетрадно нитками, клеевой слой наносится на корешок блока трижды — при заклейке корешка, приклейке корешкового материала и приклейке капталобумажной полоски, однако наибольшую прочность обеспечивает первое клеевое соединение; приклейка корешкового материала значительно ее повышает, а приклейка капталобумажной полоски на прочность клеевого скрепления тетрадей не влияет.

Для заклейки корешка применяют поливинилацетатную дисперсию марки ДФ 47/7ВП и др., разбавленную водой до содержания сухого остатка от 33 до 45%. На малых полиграфических предприятиях при сменной загрузке от 5,5 до 7,5 тыс. блоков заклейку корешка выполняют вручную. Перед заклейкой блоки сталкивают по верхнему краю и корешку, после чего укладывают стопой высотой до 60 см на стойку-угольник или на край рабочего стола. Заклейку производят кистью, втирая клей в корешки блоков движениями кисти от середины к краям. После заклейки блоки раскладывают корешками в противоположные стороны для просушки так, чтобы корешки выступали на 1,5-2 см, чтобы не допустить склейки корешков с форзацами соседних блоков. На средних и крупных полиграфических предприятиях заклейка и сушка корешков выполняются на заклеечно-сушильных полуавтоматах и автоматах, которые обычно входят в состав автоматизированных поточных линий.

От применения блокозаклеечных станков типа БТП-3 малым и средним полиграфическим предприятиям следует воздержаться, так как максимальная прочность склейки тетрадей при их применении, получаемая при разбавлении ПВАД водой в соотношении 1:1, недостаточна для книжных изданий в переплетной крышке.

В современных заклеечно-сушильных машинах заклейка корешка блоков производится в зажатом состоянии, при этом корешок блока может выходить из зажимов на величину от 5 до 25 мм. На корешок блока наносится избыток клея, излишки его снимаются резиновым ракелем, а остатки втираются и снимаются неподвижными или вращающимися щетками, что обеспечивает наилучшее качество полуфабрикатов. В машинах с большим выходом корешков из зажимов корешки блоков обжимаются или неподвижными пластинами во время проводки блоков по сушильной секции, или в специальной обжимной секции после сушки. Обжим во время заклейки корешка определяет глубину проникания клея между фальцами тетрадей и, как следствие, прочность и долговечность клеевого соединения, повышает коэффициент спрессованности блока.

В процессе заклейки корешка корешковые части тетрадей получают значительные утолщения за счет толщины клеевой пленки в местах наибольших утолщений фальцев смежных тетрадей и набухания бумаги под действием влаги, отфильтрованной из клея. Толщина корешковой части книжного блока после заклейки и сушки может превышать толщину переднего края на 10-20% в зависимости от вида бумаги, объема тетрадей и количества воды, внесенной с клеем. По этим причинам после заклейки и сушки корешка, перед обрезкой блоков с трех сторон современная технология брошюровочно-переплетных процессов предусматривает многократный обжим корешка блоков при давлении порядка 3 МПа (30 кгс/см2). На малых полиграфических предприятиях обжим корешка производится на блокообжимных станках типа БПБ-270 (Харьковский ЗПМ, Украина). На крупных предприятиях четырех- и трехкратный обжим корешка производится соответственно на автоматах FN (фирма «Колбус», Германия) и БПО-350 (Ходоровский ЗПМ, Украина).

Оценка качества заклейки, сушки и обжима корешка. На малых полиграфических предприятиях при пооперационной обработке полуфабрикатов качество блоков после заклейки, сушки и обжима корешка контролируется после каждой операции. При обработке блоков на поточных линиях блок может быть изъят для контроля только на транспортно-синхронизирующих устройствах, поэтому оценка качества выполнения заклейки, сушки и прессования корешка производится после сушки и после обжима корешка. Книжные блоки после заклейки, сушки и обжима корешка оцениваются по следующим показателям качества: 1) равномерности слоя клея на корешке; 2) плоскостности корешковых фальцев; 3) глубине захода клея между тетрадями (норма — 1,0 мм для 16-страничных тетрадей, 2,0 мм для 32-страничных тетрадей, допуск +1,0 мм); 4) отсутствию затеков клея в отверстия от швейных инструментов; 5) отсутствию склейки блоков друг с другом; 6) отсутствию раскола корешка; 7) полноте высыхания клея на отлип и на выдавливание; 8) влагосодержанию корешковой зоны; 9) прочности склейки тетрадей; 10) значению коэффициента спрессованности блока; 11) значению коэффициента стойкости блока к сдвигу; 12) при шитье на марле — гладкости приклейки и ровности клапанов марли.

Прочность склейки тетрадей у блоков изданий, рассчитанных на средний срок службы, должна быть не менее 0,5 даН/см и 0,8 даН/см для изданий с большим сроком службы. Коэффициент спрессованности блоков должен находиться в пределах 0,90-0,96. Равномерность промазки корешка клеем в углублениях и на вершинах фальцев оценивается визуально по интенсивности его окраски; отклонения от плоскостности корешковых фальцев (выступы или втяжки отдельных тетрадей), глубина захода клея в отверстия от швейных инструментов проверяются металлической линейкой с миллиметровыми делениями, а отсутствие склейки блоков, раскола корешка, гладкость приклейки и ровность клапанов марли, полнота высыхания клея оцениваются визуально. Влажность корешковой зоны после высокочастотной сушки блоков следует контролировать через каждые 2 ч работы оборудования с помощью влагомера ЭВ-2К; оптимальное ее значение должно находиться в пределах 15-18%. Прочность склейки тетрадей, коэффициент спрессованности блоков и коэффициент стойкости блоков к сдвигу контролируют в лабораторных условиях, когда возможно снижение качества полуфабрикатов и готовых книг из-за сомнительного качества исходных материалов и полуфабрикатов и изменения режимов обработки.

6.1.3. Факторы, влияющие на качество блоков в процессе заклейки, сушки и обжима корешка

Показатели качества обработки корешка блоков зависят от способа и режимов заклейки, сушки и обжима корешка и технологических факторов — показателей качества бумаги и объема тетрадей блока.

Способы и режимы заклейки корешка. По данным МГУП, вариант с заклейкой и сушкой корешка в зажатом состоянии, осуществляемый на современных заклеечно-сушильных автоматах, технологически наиболее совершенен, так как обеспечивает максимальную прочность склейки тетрадей при высоких значениях коэффициентов спрессованности и стойкости блоков к сдвигу.

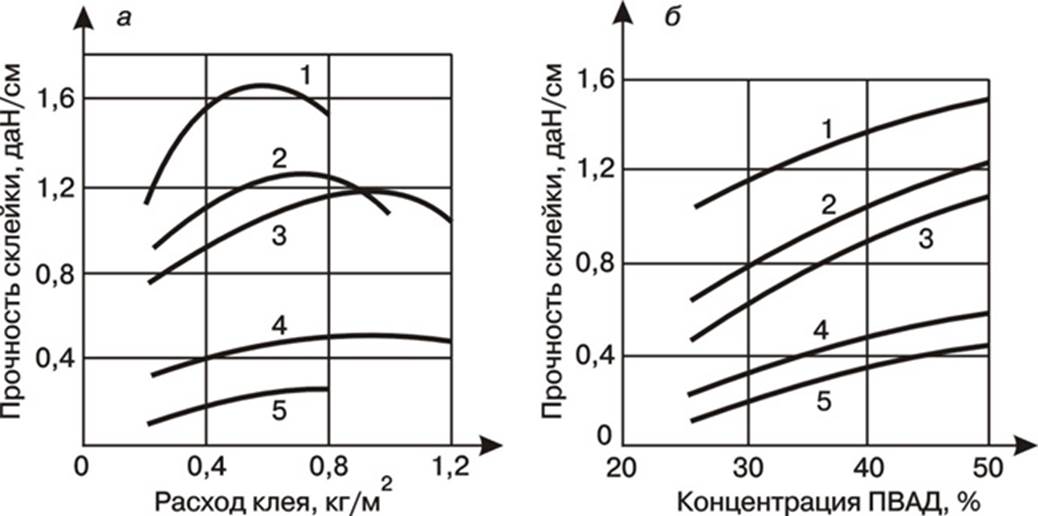

Расход клея. Если блокозаклеечное устройство обеспечивает нанесение тонкого слоя клея высокой концентрации и любой вязкости с прониканием клея между утолщениями корешковых фальцев смежных тетрадей, то прочность склейки тетрадей возрастает с увеличением расхода клея до 0,6 кг/м2 для всех видов бумаги (рис. 6.2, а). Трехкратное увеличение расхода клея обеспечивает примерно 1,5-кратное повышение прочности склейки тетрадей из неклеевых видов бумаги и 1,6-2,5-кратное у тетрадей из клееной офсетной бумаги, при этом абсолютное возрастание прочности склейки составляет соответственно до 0,5 и 0,2 даН/см (кгс/см).

|

|

|

Рис. 6.2. Зависимость прочности склейки тетрадей блоков, заклеенных ПВАД: а — от расхода клея; б — от концентрации клея; 1 — бумага для высокой печати № 3; 2 — для высокой печати № 2; 3 — для высокой печати № 1; 4 — офсетная № 2; 5 — офсетная № 1 |

Концентрация клея. Повышение концентрации клея при постоянном его

расходе (рис. 6.2, б) дает значительно больший эффект: двукратное

увеличение концентрации обеспечивает прирост прочности склейки тетрадей из

неклееных видов бумаги для высокой печати в 1,5-2,5 раза (на 0,5-0,6 даН/см) и

в 3,0-4,5 раза (примерно на 0,4 даН/см) у клееной офсетной бумаги. Применение

концентрированного клея при постоянном расходе сухого вещества обеспечивает

большую прочность склейки тетрадей, лучшие условия для сушки корешка, позволяет

экономить клей при обработке блоков из неклееных видов бумаги, если норму

расхода клея установить из требования необходимой прочности склейки тетрадей в

соответствии со сроком службы издания.

По данным МГУП, при заклейке корешка блоков, состоящих из 32-страничных тетрадей, неразбавленным 50%-ным клеем с соблюдением нормы расхода сухого вещества в процессе сушки корешка необходимо удалить не более 30% влаги, внесенной с клеем. Остальная влага отфильтровывается в бумагу и остается в клеевой пленке, не мешая выполнению последующих операций. Простые расчеты показывают, что при применении разбавленных клеев, содержащих 33% сухого остатка, в соответствии с рекоменда циями технологических инструкций и нормами расхода материалов, при сушке необходимо удалить в 4 раза большую массу влаги, чтобы получить такое же влагосодержание.

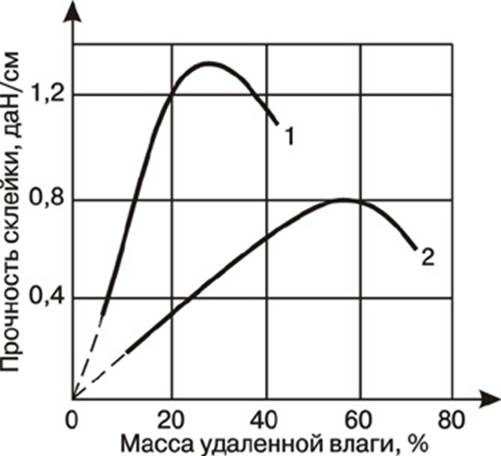

Режим сушки корешка. При интенсивных способах сушки по мере обезвожива ния клея прочность склейки тетрадей блока возрастает, достигает максимума при потере примерно 60% влаги, внесенной с клеем 33%-ной концентрации, после чего понижается. Прочность склейки тетрадей при оптимальном влагосодержании возрастает при применении жестких режимов радиационно-конвективной сушки (с увеличением мощности и температуры излучателя, уменьшением расстояния до излучателя — кривая 1 на рис. 6.3), что, видимо, способствует сплавлению частиц поливинилацетата, образованию монолитной пленки, диффузии полимера в бумагу.

|

|

|

Рис. 6.3. Зависимость прочности склейки тетрадей блоков от количества удаленной влаги при сушке кварцевыми инфракрасными лампами: 1 — при заклейке корешка 50%-ной ПВАД; 2 — при заклейке 33%-ной ПВАД |

Режимы обжима корешка. При заклейке и сушке корешков блоков в зажатом состоянии режимами обжима являются давление и величина выхода корешков из зажимов транспортера заклеечно-сушильной машины.

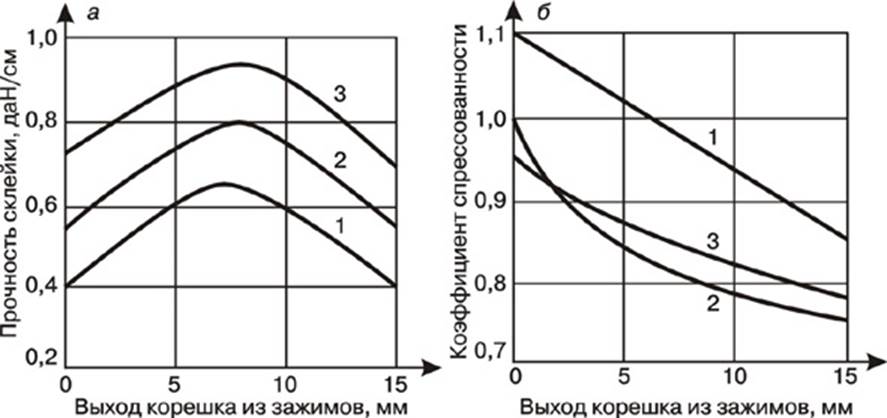

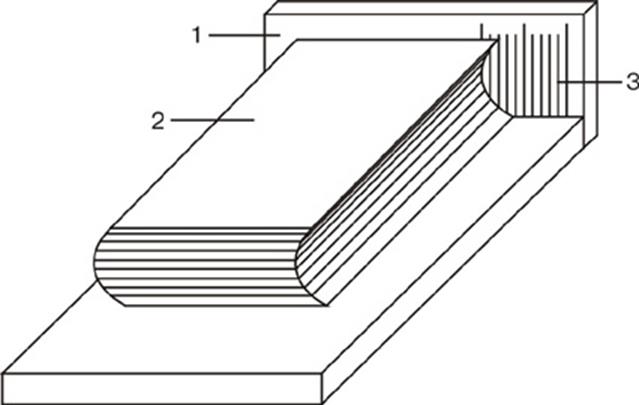

С увеличением выхода корешков блоков из зажимов и давления обжима корешки тетрадей блока веерообразно расходятся, что позволяет клею проникать на большую глубину между фальцами. При этом прочность склейки тетрадей книжных блоков сначала возрастает (для различного вида бумаги на 20-30%), достигает некоторого максимума, а затем понижается (рис. 6.4, а и 6.5, а). С увеличением выхода корешков из зажимов коэффициент спрессованности блоков уменьшается (рис. 6.4, б), а коэффициент стойкости к сдвигу несколько возрастает; повышение давления обжима увеличивает коэффициент спрессованности (рис. 6.4, б), но уменьшает коэффициент стойкости корешка к сдвигу. Оптимальной следует считать величину выхода корешков из зажимов, равную 6-8 мм, и давление обжима порядка 1-3 МПа в зависимости от вида отделки и объемной массы бумаги, объема тетрадей и толщины блока. При этих значениях параметров обжима обеспечиваются максимальная прочность склейки тетрадей и достаточно высокие значения коэффициентов спрессованности и стойкости блока к сдвигу, что обеспечивает высокое качество полуфабрикатов на последующих операциях механической обработки корешка книжных блоков.

|

|

|

Рис. 6.4. Зависимость прочности склейки тетрадей (а) и коэффициента спрессованности блоков (б) от величины выхода корешка из зажимов для блоков из бумаги для высокой печати: 1 — № 1, ПВАД 33%-ная; 2 — № 1, ПВАД 50%-ная; 3 — № 3, ПВАД 50%-ная |

При пооперационной обработке блоков одно- или двукратный обжим корешка производится на блокообжимных станках типа БПБ-270 при давлении порядка 3-4 МПа (30-40 кгс/см2).

Обжим корешка блоков после сушки повышает коэффициент спрессованности, понижает коэффициент стойкости блока к сдвигу и не влияет на прочность склейки тетрадей блоков.

|

|

|

Рис. 6.5. Зависимость прочности склейки тетрадей (а) и коэффициента спрессованности блоков (б) от давления зажимов для блоков из бумаги для высокой печати: 1 — № 1, 33%-ная ПВАД; 2 — № 1, 50%-ная ПВАД; 3 — № 3, 50%-ная ПВАД; 4 — № 3, 33%-ная ПВАД |

Проклейка, композиция и объемная масса бумаги. Клееные виды бумаги хуже смачиваются ПВАД, дают меньшую прочность адгезионного шва, поэтому прочность склейки тетрадей блоков из клееной офсетной бумаги (см. кривые 4 и 5 на рис. 6.2) при прочих равных условиях в 2-4,5 раза ниже, чем у неклееных видов бумаги для высокой печати (см. кривые 1-3 на рис. 6.2). Бумага, содержащая древесную массу (№ 2 и № 3), по сравнению с бумагой, изготовленной только из целлюлозы (№ 1), имеет, как правило, меньшую объемную массу, бо2льшую пористость, лучше смачивается клеем и поэтому обеспечивает значительно большую прочность склейки.

Объем тетрадей блока. Если блок изготовлен из 32-страничных тетрадей, то по сравнению с 16-страничными тетрадями при одинаковом расходе клея прочность склейки тетрадей примерно на 10-15% выше из-за увеличения ширины склейки между корешковыми фальцами соседних тетрадей.

Влажность бумаги. Коэффициент спрессованности блоков и прочность адгезионного шва у бумаги с малой влажностью возрастают при применении разбавленной до 40-45% содержания сухого вещества ПВАД, но прочность клеевой пленки при этом значительно уменьшается. Бумага с малой влажностью на первой стадии образования адгезионного шва весьма интенсивно впитывает влагу клея, что ухудшает смачиваемость бумаги клеем и прочность адгезионного шва. Если на заклейку корешка поступают блоки с низкой (менее 5%) влажностью, то концентрацию клея следует несколько уменьшить. Прочность склейки тетрадей можно повысить, если производить двукратную промазку корешков блоков клеем: последовательно разбавленной и концентрированной ПВАД.

6.1.5. Кругление корешка и отгибка фальцев или краев

Книжные блоки современных изданий в переплетной крышке после обработки могут иметь четыре различные формы корешка — прямую, кругленую, кругленую с отогнутыми фальцами и прямую с отогнутыми фальцами или краями корешка. Книжные издания с прямым корешком со времен появления книг в виде кодекса (скрепленных в корешке листов рукописного или печатного материала) и до 1960-х гг. применялись только для малообъемных изданий. В технологических инструкциях по брошюровочно-переплетным процессам издания 1969 г. указывалось, что «книжные блоки толщиной от 5 до 40 мм форматом до 70´90/16 включительно... следует обрабатывать... по схеме», в которой предусматривалось кругление корешка. Реально кругление корешка применялось при толщине блока примерно от 10 мм, так как уже при такой толщине утолщение корешковой части блока, по сравнению с передним обрезом, из-за нарушения структуры бумаги при фальцовке (см. подразд. 3.3.3 и рис. 3.9, в) и введения в разъемы тетрадей ниток при шитье блоков может составлять 20%, 2 мм и более. Книжный блок и готовая книга с прямым корешком при такой и большей толщине принимают трапециевидную форму, неудобную при хранении и быстро ее теряющую при пользовании книгой.

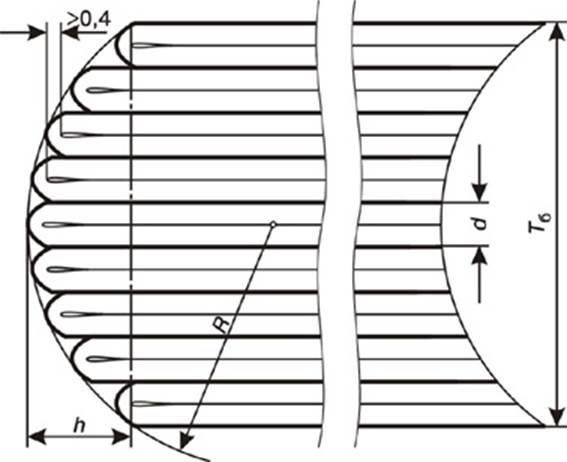

Кругление корешка позволяет распределить его утолщение по дуге окружности, которая у книг с толщиной блока до 60 мм больше толщины переднего обреза или расчетной толщины блока на 3-4 мм. В процессе кругления, сопровождающегося перефальцовкой, новые корешковые сгибы крайних тетрадей блока удаляются от корешковых сгибов соседних тетрадей суммарно на величину стрелы прогиба дуги окружности, которая у блоков толщиной от 15 до 60 мм изменяется в пределах от 3,8 до 4,8 мм [17]. При этом смещение корешковых сгибов у 2/3 крайних тетрадей тонких блоков составляет 0,6-1,5 мм (рис. 6.7), а у толстых блоков примерно у половины тетрадей оно превышает 0,4 мм. Следовательно, кругление корешка ликвидирует его утолщение от введения нитей при шитье соответственно у 2/3 и половины тетрадей блока, так как величина смещения корешков тетрадей превышает размер поперечного сечения двойных нитей внутренних стежков. Кроме того, корешковые фальцы всех внутренних тетрадей блока получают опору на утолщенный фальц одной из соседних тетрадей блока при действии разрушающей силы, направленной от корешка к переднему обрезу блока.

|

|

|

Рис. 6.7. Схема книжного блока с кругленым корешком: Тб — толщина блока; d — толщина тетради; R — радиус закругления; h — стрела прогиба |

Отгибка фальцев корешка значительно увеличивает длину его дуги, что позволяет полностью сравнять толщину блока по месту крепления картонных сторонок переплетной крышки. При отгибке фальцев и краев корешка примерно 2/3 листов блока получают надломы на 30-50°, по которым преимущественно и происходит раскрывание листов, существенно снижающее нагрузки на клеевое скрепление корешка при пользовании книгой. Кроме того, отогнутые фальцы создают опору для сторонок переплетной крышки, что повышает прочность связи переплетной крышки с книжным блоком. Форма прямых корешков с отогнутыми фальцами также обладает этим достоинством, но в России и странах СНГ она не получила применения.

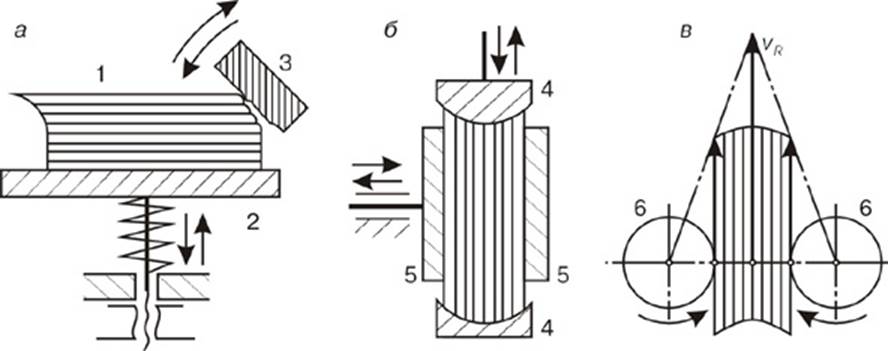

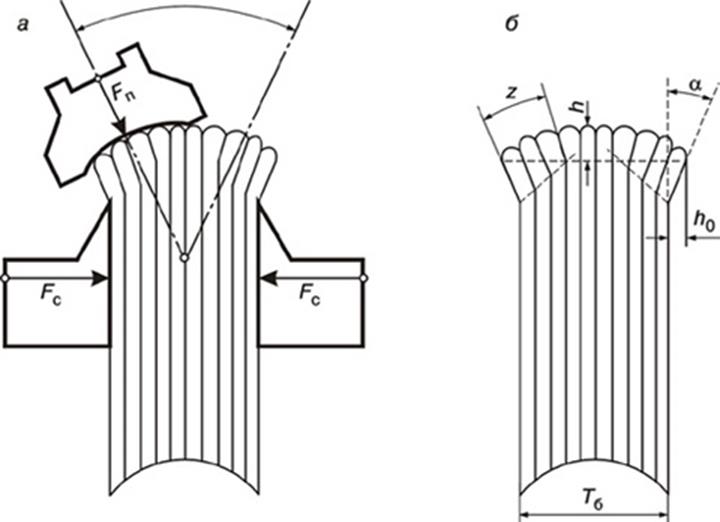

Технология кругления корешка. На малых полиграфических предприятиях кругление корешка книжных блоков выполняют на круглильных машинах типа К-3 (Харьковский ЗПМ, Украина) с качающейся рифленой круглильной колодкой и подпружиненным столом (рис. 6.8, а). Работа на круглильных машинах требует высокой квалификации и постоянного внимания от рабочего, так как получить симметричный и одинаковый профиль корешков блоков на них весьма трудно. Сменная производительность кругления корешка на станках К-3 колеблется в пределах от 3,5 до 6,4 тыс. блоков в зависимости от их формата и объема.

|

|

|

Рис. 6.8. Схемы кругления корешка блока: а — качающейся колодкой; б — профильными колодками; в — прокаткой в валиках; 1 — блок; 2 — подпружиненный стол; 3 — качающаяся колодка; 4 — профильные колодки; 5 — опорные пластины; 6 — прокатывающие валики |

На крупных полиграфических предприятиях кругление корешка выполняется в секциях блокообрабатывающего агрегата БКО-270 поточной линии «Книга-2-270» (Ходоровский ЗПМ, Украина) или в круглильно-отгибочных автоматах AR (фирма «Колбус», Германия). В агрегатах 2БТГ-270 кругление корешка производится в два приема: сначала сталкиванием в профильную колодку (рис. 6.8, б), после чего прокаткой в валиках. В автоматах AR и агрегатах БКО-270 кругление производится за один прием в прокатывающих валиках (рис. 6.8, в).

Кругление корешка блоков между профильными колодками обеспечивает получение точного и постоянного по форме профиля, но для обработки блоков различной толщины необходимо иметь набор сменных колодок разного профиля. Кругление корешка блоков вращающимися валиками обеспечивает четкий и симметричный профиль корешка.

Оценка качества кругления корешка. Качество книжных блоков после кругления оценивается сравнением с эталонным блоком и по следующим показателям: 1) симметричности профиля; 2) соответствию длины дуги корешка толщине блока; 3) соответствию стрелы прогиба контролируемых блоков с высотой стрелы эталонного блока; 4) отсутствию перекоса блока. Симметричность профиля корешка может быть оценена с помощью набора шаблонов, изготовленных из оргстекла, и сравнением с эталонным блоком. Длина дуги корешка измеряется гибкой линейкой, изготовленной из миллиметровой бумаги, упрочненной полимерной пленкой. Номинальное значение длины дуги корешка Lк определяется по формуле

|

|

(6.1) |

где Тб — толщина блока, мм; С — постоянная кругления (С = 3 мм при Тб.£20 мм, С = 4 мм при Тб > 20 мм).

Величина стрелы прогиба и перекос блока могут быть измерены с помощью измерительного уголка, на вертикальной стенке которого по всей высоте нанесена шкала с миллиметровыми делениями (рис. 6.9).

|

|

|

Рис. 6.9. Схема измерения перекоса блока после кругления: 1 — измерительный уголок; 2 — книжный блок; 3 — миллиметровая шкала |

Допуск на размер стрелы и перекос блока 1 мм при толщине блока до 20 мм, 2 мм при толщине блока до 40 мм и 3 мм при большей толщине.

Технология отгибки фальцев и краев корешка. Грибообразная форма корешка книжных блоков может быть получена различными инструментами: качающейся колодкой (рис. 6.10, а), вращающимися профильными роликами с винтовой нарезкой и частыми ударами профильной колодки, совершающей возвратно-поступательное движение с малой амплитудой [16]. На блокообрабатывающих агрегатах БКО-270 поточной линии «Книга-2-270» и на автоматах AR, входящих в состав поточных линий фирмы «Колбус», отгибка фальцев осуществляется качающейся колодкой. При подготовке к работе агрегата БКР-270 его приемный стол регулируется по высоте в соответствии с шириной обрабатываемых книжных блоков, а положение упорного пальца — в соответствии с их высотой.

В секции кругления корешка блоков регулируются исходное положение круглильных валиков и величина их подъема, чтобы обеспечить требуемую стрелу прогиба h в соответствии с толщиной блоков Тб (см. рис. 6.7). В секции отгибки фальцев или краев корешка блоков регулируются сила сжатия корешковой зоны и угол качания отгибочной колодки с учетом толщины и высоты блока и требуемой высоты отгибки фальцев или краев корешка. В секциях приклейки корешкового материала и капталобумажной полоски устанавливается величина поперечной рубки лент этих материалов в соответствии с толщиной блоков и длиной дуги корешка и размерами клапанов корешкового материала. Чтобы обеспечить высокое качество отгибки фальцев, удельная сила сжатия блоков Fс должна быть порядка (6±1) даН/мм, а сила прижима отгибочной колодки Fп — в пределах 4-5 Н/мм.

|

|

|

Рис. 6.10. Схемы отгибки фальцев качающейся колодкой (а) и основных параметров отгибки (б): Fс — сила сжатия блока; Fп — сила прижима корешка; Тб — толщина корешка; hо — высота отгибки фальцев; z — зона отгибки; a — угол отгибки; h — стрела прогиба |

Оценка качества блоков после отгибки фальцев или краев корешка. Важнейшими

показателями качества блоков после отгибки фальцев или краев корешка являются

высота отгибки, степень охвата корешковой зоны отгибкой фальцев или краев (рис.

6.10, б), длина дуги корешка и симметричность его формы. Высота отгибки

фальцев и краев корешка должна быть равна толщине картонных сторонок

переплетной крышки с допуском +1 мм. Высоту отгибки можно проверить, приложив

эталонную картонную сторонку крышки вплотную с отогнутым фальцам, или

металлической измерительной линейкой. Степень охвата корешковой зоны отгибкой

измеряют гибкой линейкой, сравнивая ширину не охваченной отгибкой зоны с

толщиной блока: фальцы или края корешка должны быть отогнутыми у 60-70%

тетрадей или листов блока. Номинальное значение длины дуги корешка с отогнутыми

фальцами и краями корешка Lкоф определяется по формуле

|

|

(6.2) |

где kоф = 1,11 — коэффициент отгибки фальцев, учитывающий,

что длина дуги корешка с отогнутыми фальцами, по сравнению

с кругленым корешком [см. формулу (6.1)], возрастает в среднем на 11%.

Сущность явлений при круглении корешка и отгибке фальцев. В процессе кругления корешок блока и его передний обрез принимают вид плавной кривой, которую условно считают дугой окружности. С увеличением толщины обрабатываемых блоков радиус окружности возрастает, а крутизна кривой уменьшается. Так как на кругление корешка блоки поступают после заклейки и сушки корешка, то клеевая пленка, скрепляющая тетради или листы блока, не позволяет им смещаться друг относительно друга. Поэтому смещение тетрадей или листов блока происходит вследствие деформации клеевой пленки, если блок состоит из листов, и деформации тетрадей, заключающейся в смещении листов друг относительно друга максимально у крайних тетрадей на величину от 0,03 до 0,12 мм в зависимости от толщины блоков. Смещение листов тетрадей может происходить только вследствие перефальцовки корешковых фальцев — разглаживания старых и образования новых, смещенных в сторону наружных листов. При отгибке фальцев листы тетрадей друг относительно друга не смещаются, перефальцовка затрагивает лишь корешковую зону шириной не более 6 мм у части крайних тетрадей.

6.1.6. Приклейка к корешку блока ленточки-закладки, корешкового материала, капталов и бумажной полоски. Окантовка корешка блока

Обработка блоков, сшитых потетрадно нитками, завершается операциями приклейки ленточки-закладки, корешкового материала и капталобумажной полоски. Ленточка-закладка и капталы не являются обязательными элементами конструкции книжного блока, поэтому их применение и цвет в изданиях значительного и большого объемов оговариваются договором с заказчиком. Если книжные блоки скрепляются потетрадно нитками на марле, то на завершающей стадии обработки блока приклеиваются только капталы и бумажная полоска. При клеевом бесшвейном и швейно-клеевом скреплении блоков вместо приклейки корешкового материала делается окантовка корешка по всей его высоте.

В процессе завершающих операций обработки блока на корешок наносятся два клеевых слоя, которые вместе с корешковым материалом и бумажной полоской повышают прочность клеевого скрепления тетрадей блока, стойкость книжного блока к сдвигу и сохранность его формы при пользовании книгой, обеспечивают прочную связь переплетной крышки с блоком.

Приклейка ленточки-закладки. Ленточка-закладка представляет собой тесьму шириной 5-8 мм из белого или окрашенного в различные цвета вискозного шелка. При ручной приклейке лента наматывается на сторону переплетного картона размером на 5 см больше диагонали обрезанного с трех сторон блока, после чего разрезается ножом на заготовки такого размера. Перед приклейкой заготовку ленточки вкладывают в середину блока так, чтобы над верхним обрезом оставался конец длиной около 15 мм. Корешок блока у верхнего обреза промазывают клеем с небольшим запасом по высоте блока, после чего конец ленточки прижимают к корешку. На крупных полиграфических предприятиях приклейку одной или двух ленточек-закладок выполняют на автоматах LE (фирма «Колбус», Германия), подключаемых к специализированной поточной линии, предназначенной для обработки блоков изданий улучшенного и подарочного типов.

Приклейка корешкового материала. Для приклейки к корешку блоков применяется полиграфическая марля марки БО по ГОСТ 5196, которая отличается от марли марки НШ несколько меньшей поверхностной плотностью [она равна (70 ± 4) г/м2] и пониженной [(0,13 ± 0,03) Н] жесткостью. Марля с большей жесткостью неплотно приклеивается к кругленому корешку, а марля с более низкой жесткостью затрудняет резку рулона на заготовки. В качестве корешкового материала используется также нетканый клееный материал по ТУ 17-52-9813 поверхностной плотностью (55 ± 4) г/м2, изготовленный из лавсановых и вискозных волокон в соотношении 7 : 3 и длиной резки 55 мм, скрепленных полиакриловым и латексным связующим. В брошюровочно-переплетных процессах используется боковой срез фабричных рулонов шириной (45 ± 3) см. Перед приклейкой корешкового материала он раскраивается на рулоны, ширина которых определяется по формуле

|

|

(6.3) |

где в — высота блока после обрезки, мм.

Если обработка блоков производится на агрегатах БКО-270, в которых блок в зажимах транспортера движется корешком вниз, то для приклейки корешкового материала используется 64%-ный костный клей с добавкой 9% глицерина, обладающий высокой липкостью, которая в данном случае необходима, чтобы предотвратить смещение и отрыв корешкового материала под действием силы тяжести, силы инерции и аэродинамического сопротивления клапанов (см. подразд. 1.2.2 и 1.2.6) при прерывистом движении главного транспортера агрегата. Для повышения липкости костного клея до половины его содержания в растворе заменяют желатином, а если опасность отрыва приклейки на блокообрабатывающем оборудовании отсутствует, то до 1/4 его содержания заменяют декстрином. При изготовлении энциклопедических изданий большого формата (от 70*100/16) с толщиной блоков свыше 35 мм применяют клей на основе желатина с добавкой костного клея. Расход раствора костного клея на операции приклейки марли составляет 0,32 кг/м2. При использовании нетканого материала с большой впитывающей способностью расход клея возрастает.

При подготовке к работе блокообрабатывающих агрегатов БКО-270 и автоматов HL механизм рубки корешкового материала необходимо настраивать не только с учетом длины дуги корешка блоков после их механической обработки [см. формулы (6.1) и (6.2)], но и с учетом возрастания массы блоков при увеличении их формата и толщины. В упрощенном варианте учитывается лишь толщина блока: длина отрезаемой от рулона полоски корешкового материала для блоков с кругленым корешком Lкмк и для блоков с кругленым корешком и отогнутыми фальцами или краями Lкмо рассчитывается по формулам

|

|

(6.4) |

|

|

(6.5) |

где Тб — толщина блока, мм; шк — ширина клапанов корешково го материала, которая для блоков толщиной до 30, 40 мм и более равна соответственно 23, 25 и 27 мм.

Приклейка капталобумажной полоски. В качестве капталов используется специальная хлопчатобумажная, полушелковая или шелковая лента по ОСТ 17-206 с утолщенным краем различного цвета. На малых полиграфических предприятиях каптальную тесьму перед использованием аппретируют, для чего ленту наматывают на лист картона, с помощью щетки промазывают крахмальным клейстером и высушивают. Перед приклейкой петли перегиба ленты разрезают ножом, а длинные заготовки разрезают на одноножевой резальной машине на короткие отрезки в соответствии с толщиной прямого корешка или его дуги с припуском в 1 мм. Стопу блоков сталкивают на рабочем столе по верхнему краю и на корешок, промазывают корешки у верхнего и нижнего краев на 1-2 см ПВАД, латексным или костным клеем и раскладывают блоки корешками в разные стороны, после чего капталы прижимают и притирают через лист бумаги к корешкам.

Для оклейки корешков применяется специальная бумага по ТУ 81-04-02 или иная неклееная бумага из сульфатной целлюлозы поверхностной плотностью 69-80 г/м2. При оклейке корешков блоков вручную бумагу нарезают на полоски в соответствии с размерами корешка с припуском в 1 мм по толщине блока или длине дуги его корешка и на 2 мм меньше высоты блока с соблюдением долевого раскроя. Полоски бумаги намазывают 10%-ным крахмальным клеем, прикладывают к корешкам блоков и притирают их щеткой.

На средних и крупных полиграфических предприятиях операции приклейки корешкового материала, капталов и бумажной полоски выполняются на полуавтоматах ОК-3М (Харьковский ЗПМ, Украина), на блокообрабатывающих агрегатах БКО-270 и автоматах HL, на которых каптальные ленты предварительно склеиваются с лентой бумажного рулона, ширина которого на 4 мм меньше высоты блоков, с использованием неразбавленной ПВАД условной вязкостью 45-60 с по вискозиметру ВМС. В этом варианте технологии каптальные тесьмы в агрегатах приутюживаются к бумажной ленте нагретыми инструментами, что повышает надежность склейки и надежность работы блокообрабатывающего оборудования. Для приклейки капталобумажной полоски к корешку блоков используется высоколипкий 48-51%-ный костный клей.

На завершающих операциях машинной обработки книжных блоков к корешку приклеиваются две упрочняющие детали — корешковый материал и бумажная полоска с поперечным раскроем. Использование полиграфической марли поперечного раскроя способствует повышению прочности связи переплетной крышки с блоком и повышает срок службы издания, так как применяемая на этой операции двухниточная полиграфическая марля имеет повышенную прочность по основе, в направлении действия разрушающих сил. Применение бумажки поперечного раскроя практически не дает упрочняющего эффекта, так как при увлажнении клеем она волнообразно изгибается, вследствие чего склейка происходит только на части поверхности корешка.

Окантовка корешка блока. Окантовку корешка блоков стали применять в середине XX в. на машинах клеевого бесшвейного и швейно-клеевого скрепления сначала при изготовлении изданий в обложке, но в последующем только при изготовлении изданий в переплетной крышке. В качестве окантовочного материала применяется различный корешковый материал в зависимости от толщины блока и последующей обработки корешка — коленкор марки КФ, полиграфическая марля, нетканый материал из синтетических волокон, микрокрепированная и крафт-бумага. Применение полиграфической марли долевого раскроя и микрокрепированной бумаги в этом варианте технологии позволяет производить механическую обработку корешка на обычном оборудовании (в агрегатах БКО-270 и на автоматах AR), снабженном кварцевыми инфракрасными лампами для предварительного разогрева корешка.

Окантовка корешка обеспечивает более надежную склейку крайних тетрадей и форзацев с блоком, исключает раскол при механической обработке корешка.

Оценка качества блоков после приклейки упрочняющих деталей и окантовки. После приклейки упрочняющих деталей и окантовки книжные блоки оцениваются по следующим показателям: 1) симметричности расположения деталей относительно верхнего и нижнего обрезов; 2) правильности положения бумажной полоски по отношению к крайним тетрадям и обрезам блока; 3) равенству клапанов корешкового материала или окантовки; 4) отсутствию перекоса приклеенных деталей; 5) плотности приклейки корешкового материала и бумажки; 6) отсутствию затеков костного клея на фальцах форзацев; 7) отсутствию осыпания нитей каптальных тесем; 8) прочности приклейки деталей; 9) стойкости корешка к сдвигу. Размерные показатели качества контролируются металлической измерительной линейкой. Допуск на ширину клапанов корешкового материала ±2 мм, на косину (разницу в ширине верхнего и нижнего краев) — 3 мм.

Испытания на прочность приклейки деталей и стойкость корешка к сдвигу производят при применении ранее не применявшихся материалов, новых рецептур клеев и режимов обработки, используя разрывную машину и прибор ПШ. Прочность приклейки корешкового материала и бумажки должна быть в пределах 9-11 Н/см.

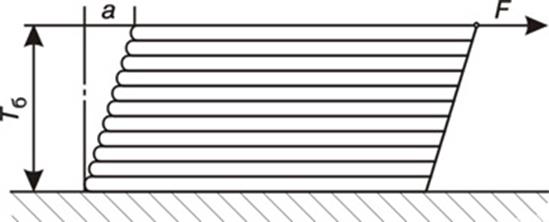

Оценка стойкости корешка к сдвигу. Эффективность выполнения технологических операций скрепления тетрадей и листов книжного блока и последующих операций его обработки, выполняемых с целью повышения прочности и долговечности книжного издания, количественно может быть определена величиной смещения корешка под действием горизонтальной силы, приложенной к верхнему листу и направленной перпендикулярно линии корешка (рис. 6.11), или величиной работы, затраченной этой силой при деформировании блока.

|

|

|

Рис. 6.11. Схема определения сдвига корешка блока под действием горизонталь ной силы: Тб — толщина блока; а — смещение корешка; F — сила |

Для оценки стойкости блока к сдвигу О.Б.Купцовой был предложен коэффициент сдвига kс:

|

|

(6.6) |

где а — величина смещения, мм, верхнего листа блока под действием силы F = 9,8 Н (1 кгс); Тб — толщина блока, мм.

Ю.Н.Коцарь установил [16], что величина смещения корешка пропорциональна действующей силе, но для характеристики деформационных свойств книжных блоков предложил показатель сдвига корешка Ск:

|

|

(6.7) |

где n — число тетрадей в книжном блоке; А = F*а — работа по деформации корешка, Дж.

Показатели kс и Ск неудобны для использования в условиях производства, так как с повышением стойкости блоков к сдвигу они уменьшаются, и для оценки качества обработки блоков необходимо пользоваться таблицами перевода их значений в баллы качества.

На основе анализа рекомендаций действовавшего ранее ГОСТ 20254 автором предложен коэффициент стойкости к сдвигу Ксс [5]:

|

|

(6.8) |

где 0,28 Тб — среднее значение величины смещения корешка блоков, сшитых потетрадно нитками, мм; а — величина смещения корешка блоков на последующих операциях, мм.

Показатель Ксс позволяет количественно характеризовать деформационные свойства корешка в процессе обработки блоков: Ксс сшитых потетрадно нитками блоков принимается за 1,0 (с допуском ±0,14), а его значение после операций обработки блоков показывает, во сколько раз или на сколько процентов дополнительные клеевые пленки и упрочняющие детали повышают стойкость корешка к сдвигу.