5.2. Технология скрепления книжных блоков

5.2. Технология скрепления книжных блоков

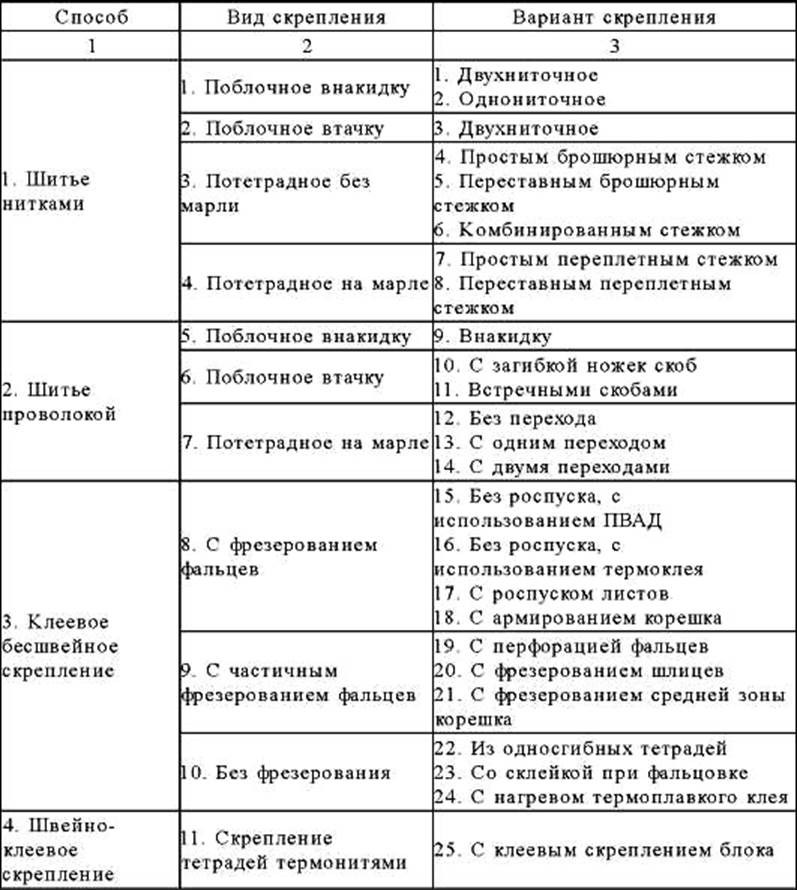

В производстве изданий и изделий книжного типа применяется более 30 вариантов скрепления книжных блоков, которые можно объединить в 14 видов и 5 способов (табл. 5.1): шитье нитками, шитье проволокой, клеевое бесшвейное скрепление (КБС), швейно-клеевое скрепление (ШКС) и механическое скрепление.

У каждого способа есть свои достоинства и недостатки, которые определяют преимущественное его применение в производстве того или иного вида книжной продукции и беловых товаров. В характеристике каждого способа отмечаются финансовые и трудовые затраты на единицу продукции, которые подробно рассматриваются в дисциплине «Проектирование и расчет ТБПП», а также влияние операции скрепления блоков на качество готовой продукции. Наибольшее применение к концу XX в. в России и за рубежом получили потетрадное шитье нитками без марли, шитье проволокой внакидку и клеевое бесшвейное скрепление с фрезерованием корешка.

Потетрадное шитье нитками без марли обеспечивает высокую прочность, долговечность и хорошую раскрываемость книжной продукции. Оно с успехом может применяться в мелко-, средне- и крупносерийном производстве книг и беловых товаров, так как ведущими машиностроительными фирмами выпускается большое число станков, автоматов и агрегатов, позволяющих механизировать и автоматизировать бо2льшую часть брошюровочно-переплетных операций.

Таблица 5.1

|

Способы, виды и варианты скрепления блоков |

|

|

|

|

Шитье проволокой внакидку широко используется в производстве малообъемных книжных изданий, школьных тетрадей и различных документов благодаря его простоте и малым трудовым и материальным затратам. Шитье проволокой втачку и особенно потетрадное шитье вразъем находят весьма ограниченное применение в связи с успешным развитием клеевых и механических способов скрепления.

Клеевые бесшвейные способы скрепления во второй половине XX в. значительно потеснили швейные способы скрепления блоков благодаря малому числу операций и широкой механизации и автоматизации производства, хорошей раскрываемо сти готовой продукции, но их недостаток — высокая требователь ность к подбору материалов (клея к бумаге), строгое соблюдение режимов технологического процесса, от которых во многом зависят прочность и надежность клеевых соединений и, следовательно, срок службы книжной продукции. Швейно-клеевое скрепление сочетает достоинства швейного и клеевого скреплений (малую трудоемкость и высокие экономические показатели, высокую прочность и хорошую раскрываемость), но в России и в странах СНГ широкого применения, к сожалению, не получило.

Механические способы скрепления блоков применяются преимущественно в так называемой бестетрадной технологии, в мелко- и среднесерийном производстве беловых товаров и некоторых видов книжных изданий( например, каталогов полупроводниковых приборов и другой продукции бурно развивающих ся отраслей промышленности), так как позволяют легко удалять отдельные листы и дополнять блок допечатками. Среди них преимущественное распространение получили скрепления гребенками и спиралями, обеспечивающие полное раскрывание издания или изделия, благодаря массовому выпуску простого и доступного по цене малым предприятиям настольного малогабаритного и простого в обращении оборудования.

Скрепление обоймами и замками имеет ограниченное применение в производстве пластмассовых и картонных папок для хранения различных архивных документов, так как позволяет легко пополнять их содержимое. Ограниченное применение имеют и два вида неразъемных скреплений — винтами и заклепками: они применяются в основном в производстве альбомов для фотографий и марок (кляссеров).

5.2.1. Поблочное шитье нитками

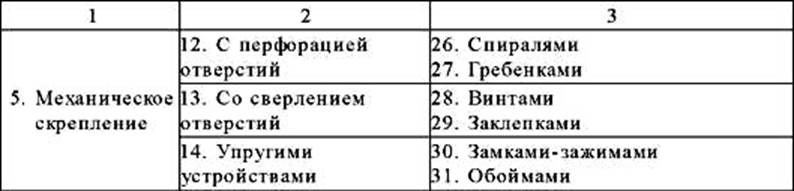

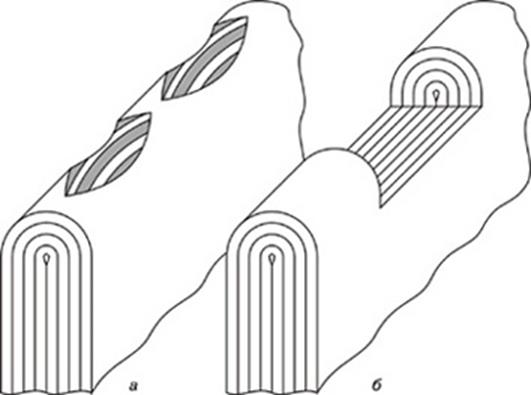

Поблочное шитье нитками может выполняться однониточ ным узловязальным и двухниточным цепочечным швом (рис. 5.6).

|

|

|

Рис. 5.6. Схема поблочного шитья нитками: а — однониточного внакидку; б — двухниточного втачку; 1 — блок; 2 — нитки |

Для узловязального шитья характерны применение длинных (порядка 10 см) стежков, неплотная их затяжка и наличие свисающих концов нитки в нижней части блока у завязанного узла. Этот вид шитья используется в зарубежной практике при изготовлении малообъемных изданий в обложке и в переплетной крышке, комплектуемых вкладкой и предназначенных для детей дошкольного и младшего школьного возраста. Для скрепления блока обычно бывает достаточно два или три стежка, поэтому трудоемкость скрепления блоков этим видом шитья невысока. В России и в странах СНГ этот вид шитья применения не нашел.

Шитье блоков нитками внакидку двухниточным цепочечным швом осуществляется специальными швейными машинами фирмы «Зингер» класса 300 модели 104, в которых шов образуется одной иглой и одним крючком, выполняющим функцию челнока. Длина стежков может регулироваться в пределах от 6 до 11 мм в зависимости от высоты блока: более короткие стежки обычно применяют при изготовлении малоформатных изданий и изделий (например, сберегательных книжек) в обложке. Агрегат «Де Флорес» модели SS/T (фирма «Мак-Кейн», США), в котором осуществляется этот вид скрепления, позволяет обрабатывать блоки форматом от 78*90/32 до 70*100/8 толщиной до 5 мм со скоростью 60-70 блоков/мин. Поточная линия на основе этого агрегата в течение ряда лет успешно эксплуатировалась на ПО «Детская книга» (Москва) в производстве изданий в переплетной крышке для детей дошкольного и младшего школьного возраста.

Поблочное шитье нитками втачку может осуществляться цепочечным двухниточным швом на швейных машинах «тяжелого типа», например класса 222 (Подольский завод, Россия). При осуществлении этого способа скрепления блоков рекомендует ся использовать тонкие виды печатной бумаги поверхностной плотностью 50-60 г/м2, тетради — только с долевым раскроем (с машинным направлением вдоль корешка) и прочные нитки из синтетических волокон с большим относительным удлинением при растяжении, линейной плотностью в пределах 64-82 текс (г/км) и разрывным усилием порядка 15-18 Н (1,5-1,8 кгс). В процессе шитья нитяной шов должен отстоять от края корешка блока на 4-5 мм. При соблюдении этих условий будут обеспечены высокая прочность и хорошая раскрываемость книжных изданий больших и средних форматов.

Шитье нитками втачку довольно широко используется за рубежом в производстве школьных учебников и других изданий для выборочного чтения — энциклопедий, справочников, словарей, технологических инструкций и др. В России этот способ используется в основном при ремонте библиотечных книг.

5.2.2. Потетрадное шитье нитками

При потетрадном шитье книжных блоков нитками каждая тетрадь скомплектованного блока скрепляется несколькими (от 3 до 6) стежками, при этом каждый стежок скрепляет соседнюю тетрадь в двух местах одинарной и двойной нитью. Потетрадное шитье производится на специализированных и универсальных ниткошвейных машинах. Специализированные нитко-швейные автоматы рассчитаны на шитье блоков без марли простым брошюрным стежком, которое применяется в средне- и крупносерийном производстве книжных изданий значительного объема, блоки которых в дальнейшем обрабатываются на автоматизированных поточных линиях и агрегатах, на которых в процессе обработки блоков корешковый материал, обеспечивающий прочную связь переплетной крышки с блоком, не пришивается, а приклеивается. Такие автоматы состоят из самонаклада, седлообразного неподвижного стола с цепным транспорте ром и вталкивающими роликами, клеевого аппарата, качающегося стола с механизмами прокалывающих игл и шиберов, швейной каретки со швейными и иглами и крючками, нитеподающего устройства и приемного стола с толкающей планкой.

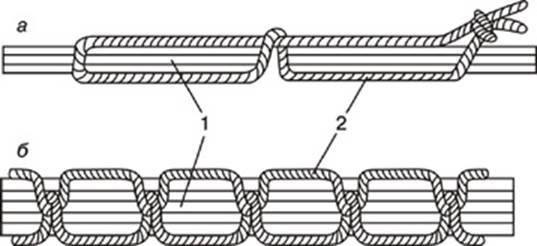

Универсальные ниткошвейные полуавтоматы и автоматы позволяют скреплять блоки двумя видами шитья на марле и без марли с применением соответственно простых и переставных переплетных и простых и переставных (или комбинированных) брошюрных стежков (рис. 5.7).

|

|

|

Рис. 5.7. Виды потетрадного шитья нитками: а — простым брошюрным; б — простым переплетным; в — переставным брошюрным; г — переставным переплетным стежками |

Переплетное шитье на марле отличается тем, что в процессе потетрадного скрепления блока к корешку пришивается корешковый материал (полиграфическая марля или нетканый материал), предназначенный для надежного скрепления переплетной крышки с блоком. В связи с этим универсальные нитко-швейные машины снабжаются марлеподающим механизмом и устройством для образования между блоками марлевой петли, необходимой для получения марлевых клапанов.

При подготовке ниткошвейной машины к работе магазин самонаклада регулируется по высоте, ширине и толщине тетрадей, а его счетно-распределительное устройство — по числу тетрадей в блоке. По высоте тетрадей регулируется также положение ближайшего поводка цепного транспортера неподвижного стола от вталкивающих роликов, передающих тетради на качающийся стол швейного аппарата. Клеевой аппарат устанавливается по высоте так, чтобы клеевая полоска наносилась на тетради с отступом от корешкового сгиба на 1-1,5 мм. Регулировка толщины и ширины клеевой полоски в швейных машинах не предусмотрена, поэтому их величина при склейке крайних тетрадей, предотвращающей возможный отрыв тетрадей от блока на последующих перевалочных операциях, может регулироваться только изменением состава, концентрации и вязкости клея.

На качающемся столе машины положение фальцобжимного уголка регулируется на половину толщины самой толстой тетради блока, чтобы обеспечить точное положение стежков на корешковых фальцах тетрадей сшитого блока. Важной для качества сшитых блоков является также регулировка проталкиваю щей планки: величина проталкивания сшитых блоков на приемном столе за цикл работы машины должна быть равна толщине простых тетрадей блока, так как только при этом условии можно получить требуемое натяжение нитей и высокую плотность шитья. Подвижная стенка приемного стола устанавливается по высоте сшитых блоков с минимальным зазором, учитывающим допуски на фальцовку тетрадей.

При смене вида шитья и формата тетрадей производятся переналадки и швейного аппарата. Швейные инструменты устанавливают и закрепляют в соответствии с требуемым видом шитья и высотой блока, используя предварительную разметку одной из тетрадей по установочным таблицам. Комплект швейных игл и крючков размещают на швейной каретке и игольной планке, закрепляя их соответственно в держателях и в патронах. Прокалывающие иглы и шиберы (нитеводители) устанавливают на соответствующих планках качающегося стола, причем проколки — против каждой швейной иглы и каждого крючка, а шиберы — справа от крючков на расстоянии 9 мм. Механизм выравнивания тетради перед шитьем устанавливается на величину, большую величины отступа крайнего верхнего стежка от верхней кромки тетради на 15 мм.

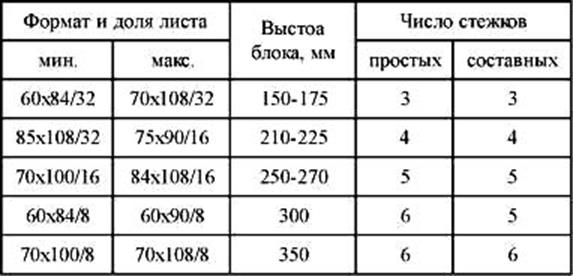

Число бобин ниток должно соответствовать виду шитья и числу стежков, которые устанавливаются в зависимости от формата и доли бумажного листа (табл. 5.2). При шитье на марле на штанге марлеподающего устройства устанавливается рулон полиграфической марли или нетканого материала шириной шрм:

|

|

(5.3) |

где В — высота блока до обрезки.

В процессе шитья блоков корешковый материал сматывается с рулона по мере продвижения сшитых блоков на приемном столе, а механизм марлеподавателя регулируется на величину образования петли корешкового материала между сшитыми блоками, которая устанавливается в соответствии с толщиной книжных блоков Тб: при Тб = 20 мм ширина клапанов корешкового материала после разрезки петель на приемном столе машины должна быть 18 мм, а при большей толщине книжных блоков — 22 мм.

Таблица 5.2

|

Зависимость числа стежков при потетрадном шитье нитками от формата и доли листа и высоты блока |

|

|

В обязанности машиниста ниткошвейного автомата входит подготовка машины к работе: переналадка швейного аппарата и самонаклада в соответствии с видом скрепления и высотой блока очередного заказа, заправка ниток и марли, заполнение клеем ванны клеевого аппарата, загрузка магазина самонаклада, наблюдение за качеством сшитых блоков, пополнение швейного аппарата расходными материалами и самонаклада — скомплектованными блоками, а также съем готовой продукции и укладка ее на поддон, в фуру или на транспортер для отправки сшитых блоков на последующие операции. В обязанности машинистов ниткошвейных полуавтоматов, которыми оснащаются малые полиграфические предприятия, входит также накидка тетрадей на неподвижный транспортный стол машины, поэтому ее скоростные возможности в полной мере не используются. При ручном накладе тетрадей блока скорость машины устанавливается в пределах 75-80 цикл/мин, но и при таких скоростях на поднос скомплектованных и съем сшитых блоков, пополнение расходных материалов и устранение неполадок расходуется 20-23% времени при шитье блоков без марли и 22-25% — при шитье на марле.

В современных ниткошвейных машинах значительно повышена максимальная техническая скорость работы: до 115 цикл/мин в машинах БНШ-6А и БНШ-6БА (Киевский ЗПМ, Украина), до 140 цикл/мин в автоматах F145 (фирма «Шталь», Германия) и до 300 цикл/мин в модели FН-Уника (фирма «Колбус», Германия). В них отсутствует настройка швейных аппаратов на шитье переставным брошюрным стежком, так как при его применении ухудшается качество сшитых блоков из-за значительного (до 2,5 мм) смещения каждой второй тетради вследствие натяжения ниток в зигзагообразном шве.

Потетрадная склейка при шитье блоков. Наличие клеевого аппарата в ниткошвейных машинах привело к появлению упрощенного варианта классической технологии обработки сшитых книжных блоков, исключающего первые четыре операции: обжим корешка и блока, заклейку и сушку корешка (см. разд. 6). Применение этого варианта технологии в производст ве многообъемных изданий в переплетной крышке не дало положительных результатов: готовые книги быстро теряли форму и разрушались в процессе эксплуатации. Низкое качество книг, изготовленных по упрощенной обработке блока, объясняется следующим: 1) крахмальный клей и клей на основе NаКМЦ не обеспечивают требуемой прочности клеевого соединения тетрадей; 2) клеевые полоски, склеивающие тетради блока друг с другом, даже при строгом соблюдении требований подготовки клеевого аппарата к работе располагаются слишком далеко от поверхности корешка (наружный край на расстоянии 1-1,5 мм, а внутренний — в 3-4 раза большем), что приводит к быстрому разрушению клеевого соединения, так как внутренние его слои испытывают наибольшие нагрузки при открывании книги; 3) полоски клея получаются неравномерными и слишком широкими из-за ускоренного движения тетрадей при их проталкивании с неподвижного стола машины на качающийся стол; 4) положение клеевой полоски зависит от толщины тетрадей, поэтому при закреплении клеевого слоя на приемном столе машины корешковые фальцы сложных тетрадей и дробных частей листа оказываются на разных уровнях с остальными простыми тетрадями блока.

Потетрадная склейка допустима при изготовлении малообъемных изданий и ручном крытье блоков обложкой. Технологи ческие инструкции по ТБПП рекомендуют применять потетрадную склейку в тех случаях, когда издания отпечатаны на мелованной бумаге и имеют распашные иллюстрации в разъемах тетрадей.

Материалы, применяемые при шитье. При потетрадном шитье применяются швейные суровые капроновые нитки в три сложения марки 50к (64/3) по ТУ 17 РФ 5999-73 или хлопчатобумажные матовые «специальные» нитки в 6 сложений (торговый номер 30) линейной плотностью 68,6 текс (г/км) по ГОСТ 6309 с разрывным усилием не менее 15,5 Н (1,58 кгс).

Капроновые нитки прочнее хлопчатобумажных при одинаковой линейной плотности, имеют большое относительное удлинение при растяжении, поэтому редко обрываются при шитье. В сшитом блоке они вызывают меньшее утолщение корешка, так как при одинаковой прочности имеют меньшую линейную плотность (марка 50к означает: линейная плотность rl = 50 г/км, к — капроновая нить).

В качестве корешкового материала используется полиграфическая хлопко-полиэфирная марля марки НШ (ГОСТ 5196), содержащая 25% капроновых волокон жесткостью (19 ± 3) сН (гс). Вместо марли применяется также нетканый материал из синтетических волокон.

Для склейки крайних тетрадей блока в процессе шитья применяется 7%-ный водный раствор NаКМЦ с добавкой 4% ПВАД, а при потетрадной склейке - клей на основе ПВАД с добавлением поливинилового спирта и NаКМЦ.

Оценка качества сшитых блоков. Качество сшитых нитками книжных блоков оценивается по следующим показателям: 1) наличию полного числа доброкачественных тетрадей данного издания, правильности их расположения в порядке следования сигнатур и отсутствию перевернутых тетрадей; 2) правильности применения вида шитья, числа и размеров стежков; 3) отсутствию обшивок, обрывов ниток и спущенных петель; 4) отсутствию смещения в положении фальцев в корешке и по верхнему краю от общей плоскости (допуск 1 мм); 5) отсутствию смещения проколов от линии сгиба тетрадей (допуск 1 мм); 6) правильности положения и ширины клеевой полоски на крайних тетрадях [отступ клеевой полоски от корешкового сгиба тетрадей должен быть (2±1) мм, ширина полоски — (2,5±1) мм]; 7) плотности шитья. При шитье на марле оцениваются также ровность краев и ширина марлевых клапанов.

Показатели качества, перечисленные в первых трех пунктах, оцениваются визуально и сравнением с утвержденным эталоном, а размерные показатели измеряются металлической линейкой с ценой деления 1 мм. Плотность шитья определяется мастером участка или работником лаборатории на приборе ПШ, на котором закрепленный за нижнюю тетрадь блок сдвигается за верхнюю тетрадь силой 9,8 Н (грузом массой 1 кг), действующей в горизонтальном направлении. Плотность шитья на этом приборе оценивается по величине сдвига блока а, номинальные значения которой в зависимости от толщины блока были приведены в ГОСТ 20254-74, действовавшем до 1981 г., и повторены в технологических инструкциях по ТБПП [2]. Анализ этих значений показал, что средние значения сдвига пропорциональны толщине блока и могут быть подсчитаны по формуле

|

|

(5.4) |

где Тб — толщина блока, мм. После расчета значения а следует округлить с точностью до 0,5 мм. Допуски на номинальные значения плотности шитья удобнее представить в конкретных цифрах: при Тб = 20 мм Д = ±0,5 мм, при Тб = 21-45 мм Д = ±1,0 мм, а при Тб > 45 мм Д = 1,5 мм.

5.2.3. Факторы, влияющие на прочность потетрадного шитья нитками

Прочность потетрадного шитья нитками определяется на динамометре с максимальной нагрузкой до 200 Н (20 кгс) при испытании на вырыв внутренних листов или целой тетради блока. Прочность потетрадного шитья нитками зависит от вида шитья, прочности бумаги и направления ее раскроя в тетрадях, объема тетрадей, прочности и относительного удлинения ниток, числа и длины стежков, наличия и вида корешкового материала.

От вида шитья зависят прочность скрепления тетрадей друг с другом и прочность связи переплетной крышки с блоком. Наивысшую прочность скрепления книжной конструкции обеспечивает шитье блоков на марле переплетными стежками, при котором марля надежно соединяется с блоком зигзагообразны ми наружными элементами стежка, а переплетная крышка в готовой книге скрепляется с блоком клапанами корешкового материала. Достоинства переплетного шитья на марле используются в производстве изданий в переплетной крышке, рассчитанных на средний и большой срок службы и интенсивное пользование. Простой переплетный стежок прост в настройке, но расположение стежков в соседних тетрадях друг под другом ограничивает область его применения скреплением блоков изданий среднего объема из-за большой нашивки фальцев (утолщения корешка). При шитье сравнительно тонких блоков число скрепляющих корешковый материал диагональных элементов шва увеличивается за счет увеличения числа стежков: по высоте блока вместо одного переставного переплетного стежка можно разместить три простых переплетных стежка. Переставной переплетный стежок, дающий вдвое меньшее утолщение корешка при шитье, благодаря высокой прочности скрепления и тетрадей, и крышки с блоком применяется в производстве многообъемных изданий большого формата (с большой массой блока) — энциклопедий, словарей, справочников и т.п.

Шитье без марли, осуществляемое с применением простого и комбинированного брошюрных стежков, обеспечивает весьма надежное скрепление тетрадей блока, позволяет производить полную обработку блоком (см. разд. 6) на автоматизированных поточных линиях, но при его применении связь переплетной крышки или обложки с блоком осуществляется только клеевым соединением, прочность и долговечность которого зависят от многих факторов (см. подразд. 1.2.9) и в значительной степени — от культуры производства, качества исходных материалов, строгого соблюдения рецептуры клеев и режимов технологического процесса. Этот вид шитья широко применяется в производстве самых разнообразных по назначению изданий значительного объема, рассчитанных на средний и большой срок службы при малой интенсивности пользования.

Чем выше прочность бумаги на разрыв, тем выше и прочность швейного скрепления, но при этом испытании имеет большое значение и направление ее раскроя. Если тетради книжного блока имеют долевой раскрой, то при испытании внутренних листов на вырыв разрывное усилие направлено к бумаге в поперечном направлении, при котором у всех видов бумаги (кроме ватмана ручного изготовления) оно всегда меньше, чем в долевом направлении. Разумеется, это не означает, что в целях повышения этого показателя следует использовать тетради с поперечным раскроем бумаги, но при составлении норм прочности этот фактор необходимо учитывать.

Объем тетрадей практически не влияет на показатель прочности на вырыв внутренних листов тетрадей, так как при вырыве первой пары листов тетради разрушается бумага, а при вырыве двух-трех (и более) пар листов рвутся нитки. При испытаниях на вырыв из блока целой тетради показатель прочности во многом зависит от прочности швейного и клеевого скреплений тетради с соседними тетрадями и с корешковым материалом, поэтому с увеличением числа страниц в тетрадях прочность на их вырыв возрастает. В испытаниях на вырыв первой пары внутренних листов 32-страничных тетрадей, сшитых четырьмя стежками, сила вырыва не превышает 10 Н (1 кгс), но при вырыве целой тетради показатель прочности в 12-15 раз выше.

Нитки, применяемые при шитье блоков, имеют разрывное усилие порядка 15 Н (1,5 кгс), что дает примерно 1,5-кратный запас прочности на вырыв внутренних листов тетрадей книжных изданий среднего формата, сшиваемых четырьмя стежками. Конечно, чем больше прочность ниток, тем выше и прочность швейного скрепления, но применять более «толстые» (большей линейной плотности, меньшего торгового номера) и более прочные нитки целесообразно лишь при шитье блоков втачку, при котором нагрузки на швейное скрепление при пользовании книгой значительно выше. Использование ниток из синтетических волокон, имеющих большое относительное удлинение при разрыве, не только снижает число обрывов ниток в процессе шитья, но и способствует меньшему разрушению бумаги блока в процессе его механической обработки и при пользовании книгой, повышает срок службы издания.

Установлено, что прочность скрепления листов и тетрадей книжного блока пропорциональна числу стежков, которое, как это указано в табл. 5.2, зависит от высоты блока и оправдано нагрузками, возрастающими при пользовании книгой с увеличением формата издания, толщины и массы книжного блока. Длина стежков оказывает меньшее влияние на прочность книги: увеличение длины стежков вдвое дает прирост прочности листов на вырыв примерно на 20%. Поэтому блоки книг большого формата и объема целесообразно шить максимальным числом коротких стежков.

По данным исследований, проведенных во ВНИИ полиграфии в 1950-х гг. [17], прочность блоков на вырыв, разрыв блоков и прочность связи переплетной крышки с блоком зависят от вида и размеров корешкового материала. В качестве корешкового материала были отобраны два вида ткани с малой поверхностной плотностью (батист и бязь) и два вида марли — фасонная и двухниточная по основе. Исследования показали, что максимальная прочность блока достигается при использовании двухниточной марли, имеющей повышенную прочность на разрыв по утку и крупные ячейки, обеспечивающие свободное проникание клея к фальцам тетрадей при заклейке корешка и прочную склейку марли с бумагой блока и форзацев. Более прочные на разрыв, но плохо пропускающие клей ткани в испытаниях на разрыв блока и на вырыв тетрадей показали на 21-29% меньшую прочность.

Прочность связи переплетной крышки с блоком максимальна, если корешковый материал выкраивается по всей высоте блока, но при шитье блоков на марле это неосуществимо, так как при обрезке блоков края марли осыпаются. Чтобы корешковый материал меньшего размера по высоте блока не заходил в готовой книге на клапаны загибки покровного материала переплетной крышки, рулон корешкового материала выкраивают шириной, меньшей номинальной высоты блока на 35 мм [см. формулу (5.3)]. В готовой книге полоска марли должна располагаться симметрично, на равном расстоянии от верхнего и нижнего обрезов; чтобы это произошло, при подготовке ниткошвейной машины к работе левый край марлевого полотна сдвигают к верхнему краю блока так, чтобы это расстояние в сшитых блоках было равно 15 мм.

Минимальная ширина клапанов корешкового материала, обеспечивающая их надежную склейку с форзацами, рассчитывается исходя из минимально допустимой ширины склейки тканевых переплетных материалов с бумагой и картоном, равной 10 мм, 20%-ного запаса прочности и величины расставов при использовании для переплетных крышек тонкого картона

|

|

(5.5) |

где рм — минимальная величина расстава, мм; kзп — коэффициент запаса прочности склейки; шмс — минимальная величина склейки ткани с картоном, мм.

При рм = 4,5 мм, kзп = 1,2 и шмс = 10 мм шмк = 17 мм, что с допуском в 1 мм учтено в Нормах расхода материалов и в рекомендациях технологических инструкций по ТБПП [21, 2]. С увеличением толщины блока и толщины всех материалов переплетной крышки величина расставов и ширина клапанов корешкового материала соответственно увеличиваются до 22 мм.

5.2.4. Шитье блоков проволокой

Из трех способов шитья блоков проволокой (поблочного внакидку, поблочного втачку и потетрадного вразъем) наиболее широкое применение имеет шитье внакидку благодаря своей простоте в использовании, широкой механизации и автоматизации, возможности в крупносерийном производстве организовать непрерывное поточное производство на всех операциях — от комплектовки блока до упаковки готовой продукции. При его применении требуется минимум сравнительно дешевого расходного материала — тонкой проволоки, он с успехом может применяться как на малых, так и на крупных полиграфических предприятиях, причем в мелкосерийном производстве требует минимальных финансовых затрат на приобретение сравнитель но простого и высокопроизводительного оборудования, требующего минимума времени на переналадку при смене заказа. При его использовании в среднесерийном производстве применяют вкладочно-швейные полуавтоматы, позволяющие за смену скомплектовать, скрепить и покрыть обложкой от 22 до 31 тыс. изданий в зависимости от их объема и формата.

Современные вкладочно-швейно-резальные автоматы (ВШРА) впечатляют своими возможностями: их максимальная техническая скорость, в зависимости от нужд производства, может составлять от 8 до 20 тыс. экземпляров готовой продукции в час. При подключении к ВШРА стопоукладчика и упаковочного автомата готовая продукция может немедленно отправляться на склад или к заказчику.

К недостатку этого способа скрепления можно отнести то, что он применим лишь при комплектовке блоков вкладкой, поэтому объем изданий, отпечатанных даже на тонкой бумаге, не превышает 128 страниц.

Шитье проволокой втачку применяется сравнительно редко — для скрепления изданий в обложке с толщиной блока от 5 до 20 мм, выпускаемых малыми и средними тиражами. К его недостаткам можно отнести плохую раскрываемость книги и быс-трый отрыв крайних листов в местах крепления при пользовании книгой.

Потетрадное шитье проволокой на марле впервые было осуществлено в 1870-х гг. в Германии. Машина для потетрадного шитья книжных блоков проволокой была сконструирована и запатентована Хуго Бремером в 1875/76 г. и впервые демонстрировалась на выставке Биржевого общества немецких книготорговцев в Лейпциге в 1879 г. Это была первая машина, позволившая механизировать весьма трудоемкий и утомительный труд ручного шитья книжных блоков, что способствовало быстрому распространению этого способа шитья в Европе и в Северной Америке. Ниткошвейные машины стали выпускаться фирмой «Братья Бремер» (Германия) на 5 лет позже, с 1884 г., и эти два способа потетрадного шитья блоков сосуществовали более 80 лет, но с появлением и широким распространением нитко-швейных автоматов, с которыми относительно тихоходные проволокошвейные полуавтоматы конкурировать уже не могли, потетрадное шитье проволокой утратило свои позиции.

В 50-60-е годы потетрадное шитье блоков проволокой еще достаточно широко применялось в производстве книжных изданий по искусству, отпечатанных на высококаландрированных и мелованных видах бумаги, а также при изготовлении любых других изданий, предназначенных на экспорт, так как шитье тонкой (порядка 0,5 мм) проволокой обеспечивало «чистые» развороты тетрадей без затекания в проколы бурого костного клея, применявшегося в прежние годы для заклейки корешка. В 70-х гг. многоаппаратные проволокошвейные полуавтоматы были сняты с производства, но потетрадное шитье проволокой еще применяется в малосерийном производстве альбомов и атласов благодаря широким технологическим возможностям машин типа ПШ-4М и 2ШП-4, позволяющих скреплять блоки высотой до 500 мм и толщиной до 125 мм четырьмя-семью проволочными скобами со скоростью до 65 цикл/мин.

Технология поблочного шитья проволокой. На малых полиграфических предприятиях шитье проволокой внакидку и втачку выполняется на одноаппаратных проволокошвейных машинах типа МПД Государственного научно-производствен ного объединения «Сплав» (г. Тула, Россия) и 4БПШ-30 или на многоаппаратных машинах 4БПШ-30/2 (АО «Киевполиграф маш», Украина). Машина МПД рассчитана на шитье блоков толщиной до 14 мм, а 4БПШ-30 — до 19 мм. На многоаппаратных машинах 4БПШ-30/2 могут устанавливаться от двух до четырех швейных аппаратов и скрепляться блоки толщиной до 8 мм.

При смене заказа проволокошвейные машины переналаживаются на вид шитья (внакидку или втачку) и на толщину сшиваемого блока, при этом изменяется положение поворотного рабочего стола, снимается или устанавливается неподвижный упор, фиксирующий положение корешка блока при шитье втачку, и регулируется положение швейного аппарата в соответствии с толщиной книжного блока. При подготовке к работе вкладочно-швейной машины необходимо отрегулировать положение каретки швейного аппарата, швейных головок и загибателей ножек скоб, а в зависимости от толщины раскрытого блока — величину открывания захватов каретки и зазоров между швейными головками и загибателями. В подготовку к работе ВШРА входит также регулировка самонакладов в соответствии с форматом и толщиной тетрадей и обложки, а резальной секции — в соответствии с форматом издания.

Для скрепления книжных блоков проволочными скобами применяется полиграфическая проволока по ГОСТ 7480 или стальная низкоуглеродистая общего назначения по ГОСТ 3282. ГОСТ 7480 предусматривает выпуск 11 видов проволоки диаметром от 0,36 до 1,20 мм, из которых для шитья блоков с загибкой ножек проволочных скоб технологические инструкции рекомендуют использовать только семь: проволоку диаметром от 0,4 до 0,7 мм для шитья блоков толщиной от 0,5 до 5 мм и диаметром 0,8 мм при большей толщине.

При высоте блоков до 150 мм их следует скреплять одной скобой, при высоте до 270 мм -двумя, а при большей высоте — тремя скобами. При шитье блоков на проволокошвейных машинах положение скоб по высоте блока не фиксируется, но это возможно, если на столе наклеить картонный упор (или два упора с двух сторон), чтобы получить шитье «с переходом». В процессе переналадки подборочно-швейной машины и ВШРА на шитье одной скобой один ее край должен быть посередине высоты блока, чтобы при шитье с переходом (смещением скоб в следующем блоке на длину спинки скобы) скобы в каждом втором блоке размещались симметрично относительно середины высоты блока. При шитье двумя скобами расстояние между ними должно быть равно половине высоты блока, а при шитье тремя скобами — 1/3 высоты. Шитье с переходом уменьшает вероятность рассыпания стопы сшитых блоков и готовых изданий на перевалочных операциях, перед обрезкой блоков и при упаковке готовой продукции.

Технология потетрадного шитья проволокой. Как и потетрадное шитье нитками, потетрадное шитье проволокой вразъем выполняется на марле, ширина рулона которой определяет ся по формуле (5.3). При переналадке многоаппаратных проволокошвейных машин 2ШП-4 и ПШ-4М число швейных аппаратов устанавливается в соответствии с высотой блока: при высоте блока до 210 мм устанавливают два аппарата, при высоте до 270 мм — три, а при большей высоте — четыре швейных аппарата. Все швейные аппараты устанавливают на равном расстоянии друг от друга и так, чтобы крайние проволочные скобы располагались на расстоянии не менее 5 мм от краев корешкового материала, так как в противном случае вблизи краев разреженной марли возможно осыпание и расплетение нитей основы в процессе дальнейшей обработки блоков, что приведет к снижению прочности швейного скрепления. Машина настраивается на один из двух возможных вариантов шитья: с одним или с двумя переходами, смещением скоб в соседних тетрадях сшиваемого блока на расстояние, немного большее длины спинки скобы, так как утолщение корешка блока при потетрадном шитье проволокой в 2-2,5 раза больше, чем при потетрадном шитье нитками. На шитье с двумя переходами швейный аппарат настраивают в тех случаях, когда блок состоит из большого числа относительно тонких тетрадей: 16-страничных или большего объема, но полученных из бумаги с малой поверхностной плотностью и большой объемной массой при толщине блоков свыше 10 мм. Шитье 16-страничных тетрадей проволокой диаметром 0,4 мм с одним переходом позволяет уменьшить толщину корешка на 14%, а шитье блоков, составленных из 32-страничных тетрадей, — на 10%; при шитье с двумя переходами уменьшение толщины корешка составляет соответственно 19 и 14%.

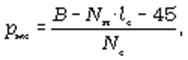

В многоаппаратных проволокошвейных машинах размер скоб не регулируется; швейные аппараты отрезают проволочные заготовки длиной 25 мм, из которых формируются скобы с длиной спинки 13 мм. С учетом длины спинок проволочных скоб расстояние между ними lмс может быть определено по формуле

|

|

(5.6) |

где В — высота блока до обрезки, мм; Nп — число переходов скоб при шитье; Nс — число скоб по высоте блока; lс — длина спинки скобы, мм.

Для шитья используется проволока минимальной толщины (0,36, 0,40 и 0,45 мм), так как прошивается только половина толщины тетрадей, которая у словарной бумаги поверхностной плотностью 50 г/м2 в 16-страничных тетрадях не превышает 0,25 мм, а в 32-страничных тетрадях при предельной толщине бумаги 90 мкм она не может быть более 0,72 мм.

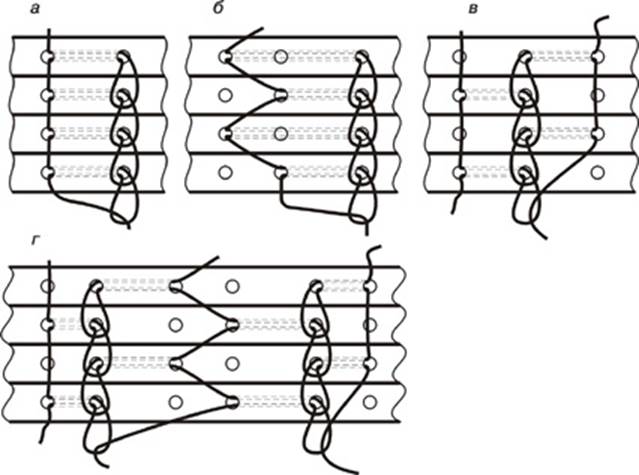

При получении нового заказа машинист на одной из тетрадей делает разметку положения корешкового материала и проволочных скоб (рис. 5.8), а подготовку машины начинает с установки крайнего левого швейного аппарата, сместив поворотом маховика накладной стол в крайнее правое положение, после чего правый крайний швейный аппарат устанавливают при крайнем левом положении накладного стола. Швейные головки средних (или среднего) швейных аппаратов закрепляются на равном расстоянии от крайних аппаратов и друг от друга. При шитье блоков двумя и тремя скобами швейные аппараты сдвигаются вправо или снимаются. Устройства загибки ножек проволочных скоб устанавливаются против швейных головок и регулируются на зазор, равный половине толщины сшиваемых тетрадей.

|

|

|

Рис. 5.8. Схема потетрадного шитья блоков проволокой с одним переходом: 1 — тетрадь; 2 — марля; 3 — проволочная скоба |

Проводку проволоки требуемой толщины начинают с крайнего правого аппарата. Правильность настройки швейного аппарата проверяют прошивкой одной тетради, подняв накладной стол в крайнее верхнее положение. Установку марлевого рулона и заправку марли выполняют при крайне правом положении накладного стола. Наиболее ответственной является операция наладки машины на плотность шитья, которая регулируется величиной опускания накладного стола за каждый цикл работы машины. Шкала регулировки плотности шитья размечена на число тетрадей, которое может разместиться в плотно сшитом блоке толщиной 25 мм. В связи с этим рекомендуется пользоваться шаблоном такой же толщины, чтобы в процессе шитья вполне объективно устанавливать плотность шитья блоков для любой толщины тетрадей и бумаги.

В процессе шитья машинист вручную раскрывает каждую тетрадь скомплектованного блока и укладывает ее на накладной стол, приталкивая к боковому и переднему упорам. По окончании шитья каждого блока на машинах БШП-4М лента корешкового материала отрезается ножом вручную; на машинах 2ШП-4 подача и разрезка марли механизированы. Сшитые блоки машинист снимает с накладного стола и укладывает на рабочий стол, по мере заполнения которого, прервав работу на машине, контролирует качество сшитых блоков, укладывает их в стопу, заправляет клапаны марли между блоками и переносит их на поддон или в фуру.

Производительность потетрадного шитья блоков проволокой на машинах 2ШП-4 составляет 24 тыс. тетрадей в смену, при этом коэффициент технического использования равен 0,769. При работе на машинах БШП-4М на разрезку и заправку марли тратится еще около 23% рабочего времени, поэтому сменная производительность не превышает 18,5 тыс. тетрадей.

Контроль качества блоков, сшитых проволокой. Сшитые проволокой блоки контролируют по следующим показателям: 1) по числу скоб; 2) по числу переходов скоб при шитье; 3) диаметру проволоки; 4) расстоянию между скобами; 5) размеру марлевых клапанов; 6) правильности комплектовки; 7) отсутствию смещения проволочных скоб относительно корешкового сгиба (допуск — 1 мм); 8) отсутствию смещения тетрадей у верхнего края (допуск — 2 мм); 9) плотности прилегания и длине ножек проволочных скоб (допускаемый зазор между концами ножек 1-5 мм); 10) при шитье на марле — по плотности прилегания марли к корешку, отсутствию перекосов марли, ровности кромок клапанов и правильности положения краев марли по отношению к крайним скобкам; 11) отсутствию поврежденных, деформированных и загрязненных блоков; 12) плотности шитья.

Контроль показателей по числу скоб и переходов, правильности комплектовки, плотности прилегания ножек скоб и марли, отсутствию повреждений и загрязнений осуществляется визуально, а размерные показатели, на которые установлен допуск в целых мм, — с помощью металлической линейки с ценой деления шкалы 1 мм. Диаметр проволоки контролируется штангенциркулем или толщиномером ТИК. Плотность шитья измеряется, как и у сшитых нитками блоков, на приборе ПШ (см. подразд. 5.2.2).

5.2.5. Теоретические основы шитья проволокой

Работа В. Д. Жмутского, выполненная в МПИ-МГУП в 50-х годах [11], позволила сделать вывод, что процесс шитья книжных блоков протекает в пять этапов, характеризующихся ступенчатым возрастанием прилагаемой нагрузки, достижением ею максимума и ступенчатого ее падения по мере продвижения ножек скобы в толще книжного блока. На первом этапе торцы ножек скобы вдавливаются с плавно возрастающим усилием в блок и уплотняют в основном верхние листы, прогибая их на некотором расстоянии, сравнимом с диаметром проволоки. Наибольшие напряжения сжатия в деформируемой стопе листов возникают под торцами ножек скобы и особенно близ периметра торцов из-за концентрации напряжений на краях и растягивающих напряжений в ближайшем пространстве. Когда возникшие напряжения сжатия, изгиба и растяжения достигают предела прочности листа бумаги, происходит вырыв части листа по окружности торца ножки скобы.

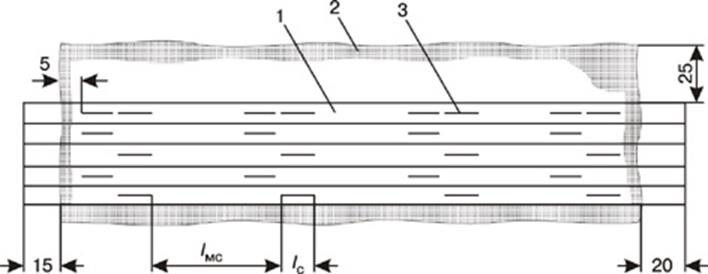

Так как близ периметра торца ножки скобы и в месте прогиба листов плотность бумаги неравномерна (под торцом скобы воздух в порах и капиллярах бумаги сжимается, а близ периметра вытесняется за его пределы), то неизбежно рассеяние напряжений вдоль радиуса окружности торца скобы. Вследствие этого средний диаметр спрессованного и выдавленного из листа бумаги диска (рис. 5.9, а) оказывается меньше диаметра проволоки на величину, примерно равную толщине двух листов бумаги блока.

|

|

|

Рис. 5.9. Схема шитья блока проволочной скобой: а — ножка скобы сдавила верхние листы; б — образование бумажного конуса; в — разрыв последних листов; г — выход ножки скобы из блока; д — начало загибки ножки |

При дальнейшем движении в глубь блока ножка скобы уплотняет нижележащие листы, на которые оказывает давление уже не торец ножки, а вырванный диск или диски спрессованной бумаги. После продавливания четырех-семи листов (в зависимости от диаметра проволоки, толщины и объемной массы бумаги) под торцом скобы образуется бумажный конус (рис. 5.9, б) с углом при вершине около p/2 рад (90°). Второй этап характеризуется постоянным значением силы, необходимой для внедрения бумажного конуса в нижележащие листы. В течение этого этапа бумажный нарост на торце ножки работает как конусообразный клин, создающий большие напряжения сжатия своим острием на очередной лист и растягивающие напряжения в нескольких верхних листах, в результате чего в них образуются надрывы преимущественно вдоль машинного направления бумаги.

Третий этап наступает тогда, когда ножка скобы бумажным конусом продавливает последние листы книжного блока (рис. 5.9, в). Поскольку эти листы не имеют под собой твердой опоры (так как качающиеся боковые планки швейного аппарата еще опущены), то при их продавливании ножкой скобы неизбежен вырыв частиц бумаги, размеры которых больше площади торца ножки.

На четвертом этапе сила прокалывания резко снижается, так как движению ножек препятствуют только силы трения бумаги в проколотых отверстиях. В конце этого этапа спинка скобы касается верхнего листа блока и начинается уплотнение скобой верхних листов. В заключительном, пятом, этапе происходит загибка ножек скобы, при которой наибольшие напряжения сжатия испытывают нижние листы близ проколотых отверстий, так как опорой для сгибаемых концов ножек скобы служит только бумага блока.

5.2.6. Факторы, влияющие на прочность скрепления блоков проволокой

Прочность швейного скрепления книжных блоков проволокой определяется по силе отрыва листа, обложки или тетради на динамометре, снабженном широкими губками для крепления блока, листа или тетради. Показатель прочности шитья зависит в основном от режима шитья и трех технологических факторов — направления раскроя бумаги в блоке, прочности бумаги на разрыв и числа скоб, которыми сшивался блок или пришивалась тетрадь к корешковому материалу.

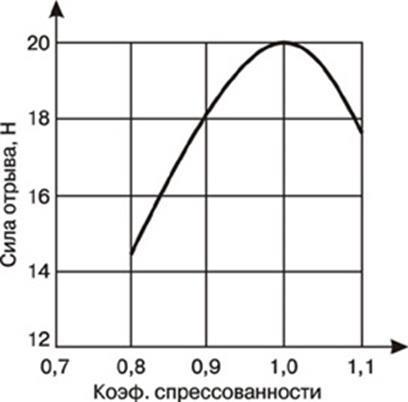

Режимом шитья следует считать коэффициент спрессованности блока на последнем этапе формирования проволочной скобы в проволокошвейном аппарате (см. подразд. 5.2.5). Как показали исследования, проведенные на кафедре ТП и ПП МГУП [5], прочность скрепления листов в блоке зависит от точности настройки швейного аппарата на толщину половины тетради при шитье блоков внакидку и на толщину блока при шитье втачку. Установлено, что в момент загибки ножек скобы положение проталкивающей планки швейного аппарата по отношению к качающимся планкам механизма загибки ножек скобы должно точно соответствовать толщине блока с коэффициентом спрессованности Кс = 1 [см. формулу (3.7)]. Снижение и превышение этого показателя на 10% (до значений 0,9 и 1,1) приводят к потере прочности на 18-21% (рис. 5.10).

|

|

|

Рис. 5.9. Схема шитья блока проволочной скобой: а — ножка скобы сдавила верхние листы; б — образование бумажного конуса; в — разрыв последних листов; г — выход ножки скобы из блока; д — начало загибки ножки |

Технологические факторы. При испытании на вырыв листов и при пользовании книгой усилия направлены перпендикулярно линии корешка, поэтому, с точки зрения прочности, поперечный раскрой листов в блоке предпочтителен, так как усилие в этих случаях направлено по машинному направлению бумаги, по которому прочность бумаги всегда выше, чем при силе, направленной перпендикулярно ему. Однако поперечный раскрой допустим лишь при использовании тонкой бумаги в изданиях, рассчитанных на выборочное чтение.

Чем больше прочность бумаги на разрыв, тем выше показатель прочности, поэтому наиболее высокие значения прочности скрепления обеспечивает применение бумаги № 1, состоящей только из целлюлозы, без наполнителей или с малым их содержанием, с повышенными значениями поверхностной плотности и толщины. Чем большим числом скоб сшит блок или тетрадь, тем выше прочность их скрепления. Многочисленные испытания, проведенные на кафедре ТП и ПП МГУП, показали, что зависимость силы отрыва F от числа скоб при шитье N имеет вид прямой, исходящей из начала координат. В связи с этим в производстве изданий для детей и других изданий, рассчитан ных на интенсивно е пользование, не следует экономить на проволоке: шитье тремя скобами вместо обычных двух повышает прочность скрепления издания в 1,5 раза, а стоимость проволочной скобы многократно ниже затрат на бумагу и все полиграфическое производство брошюры или книги.

5.2.7. Клеевое бесшвейное скрепление блоков с фрезерованием корешка

Попытки упростить технологию скрепления книжных блоков, заменить потетрадное шитье нитками скреплением листов блока клеем предпринимались давно. Современный принцип клеевого бесшвейного скрепления (КБС) предлагался в Австрии в 1811 г. В начале 1900-х годов в ряде стран было выпущено значительное количество малоформатных «карманных» изданий, листы которых скреплялись костным клеем с большой добавкой глицерина для повышения его эластичности, но прочность и долговечность таких книг оставляли желать лучшего. Датой реального рождения КБС можно считать 1936 г., когда в Германии была осуществлена реакция полимеризации винилацетата и была получена поливинилацетатная дисперсия (ПВАД), обеспечивающая высокую прочность склейки листов бумаги и сохранность прочностных свойств клеевого соединения в течение длительного времени. В России КБС стали применять с 1948 г., используя зарубежное оборудование, купленное в Англии, а позже — в Швейцарии. В 1955 г. в США был получен термоклей, который для КБС в странах Европы (в Германии, Англии и Франции) стал применяться с 1965 г., а в России и странах СНГ — с 1970 г.

Сравнительно быстрое распространение и развитие этого способа скрепления книжных блоков объясняется рядом его достоинств: 1) высокая скорость и малая трудоемкость процесса, которые практически не зависят от объема издания, числа тетрадей в блоке и толщины блока; 2) возможность организации непрерывного поточного производства на большей части операций технологической цепочки брошюровочно-переплетных процессов; 3) значительное сокращение финансовых затрат и сроков изготовления тиража. К недостаткам данного способа скрепления блоков можно отнести зависимость прочностных показателей КБС от вида применяемой бумаги, правильности подбора клея к бумаге, необходимость строгого соблюдения технологии и режимов обработки полуфабрикатов на всех этапах подготовки поверхности корешка и процесса склеивания.

Технология КБС с применением ПВАД. Для осуществления клеевого бесшвейного скрепления блоков книжных изданий в обложке с применением «холодного» (нормальной комнатной температуры) клея фирма «Мюллер-Мартини» (Швейцария) выпустила в 1998 г. полуавтоматы «Амиго» с производительностью 1500 экземпляров в час и автоматы «Тигра», «СтарПлюс», «Тренд-биндер» и «Корона» с максимальной технической скоростью соответственно 60, 116, 125 и 200-300 цикл/мин. На полуавтоматах КБС выполняют всего три операции: 1) фрезерование корешка; 2) заклейку корешка; 3) крытье блока обложкой. Загрузка машины после сталкивания блоков по верхнему краю и на корешок и съем продукции выполняются вручную. Естественная сушка перед трехсторонней обрезкой после укладки изданий малой стопой производится на рабочем столе или на откидных полках фуры.

В крупносерийном производстве изданий в обложке используются многофункциональные агрегаты, выполняющие следующие операции: 1) сталкивание блоков; 2) глубокое фрезерование корешка; 3) поверхностное фрезерование; 4) очистка корешка от бумажной пыли; 5) предварительная заклейка корешка; 6) кратковременная сушка; 7) вторичная заклейка корешка; 8) крытье блока обложкой; 9) кратковременный высокочастотный нагрев корешковой зоны. Охлаждение и досушка полуфабрикатов издания происходят на длинном транспорте ре, передающем их на разделение двойников или на трехстороннюю обрезку.

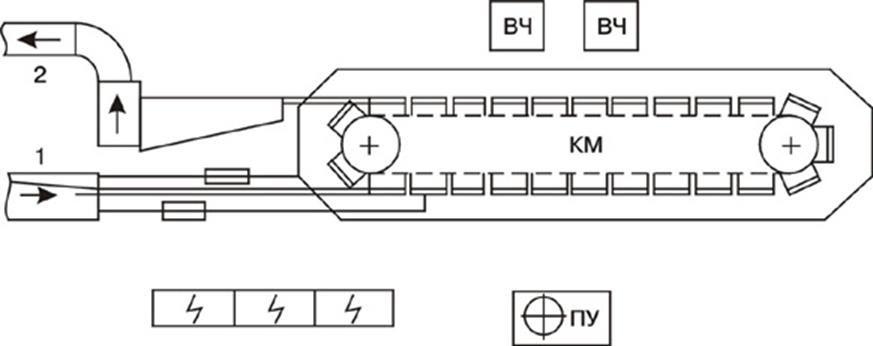

Для изготовления изданий в переплетной крышке фирма «Колбус» (Германия) выпускает три модификации автоматов КБС — «Рациобиндер КМ 470», «Систембиндер КМ 490» и «Систембин дер КМ 495» с максимальной технической скоростью соответст венно 100, 166 и 216 цикл/мин, а фирма «Зиглох» (Германия) — автоматы SB-3000 и SB-6000 с максимальной технической скоростью 100 цикл/мин. Важным различием агрегатов КМ и SB-3000 является то, что в первых окантовка корешка блока производится корешковым материалом поперечного раскроя, а в агрегате SB-3000 — материалом долевого раскроя. Автомат КБС включают в состав поточной линии, в которую входят подборочный автомат и транспортер естественной сушки и охлаждения покрытых обложкой или окантованных блоков (рис. 5.11).

Операция сталкивания блоков перед фрезерованием корешка необходима для того, чтобы в процессе КБС выдержать допуски на точность размеров и отсутствие косины корешковых и верхних полей в готовом издании; в поточных линиях на основе агрегатов КБС она выполняется на вибростоле при передаче блоков от подборочного автомата к агрегату.

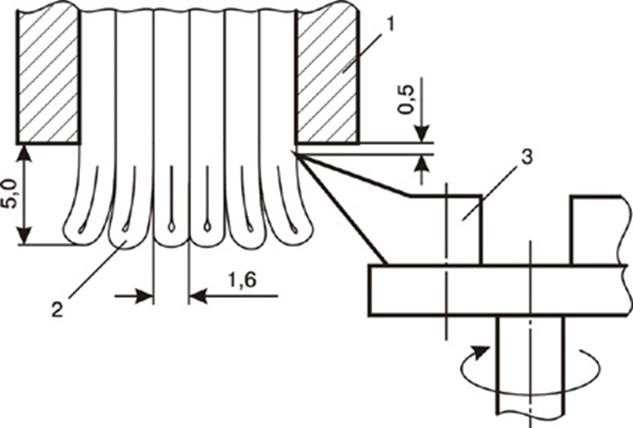

В агрегатах КБС скомплектованные блоки проводятся над исполнительными механизмами с помощью бесконечного цепного транспортера, состоящего из звеньев с плоскими зажимами, число которых зависит от числа выполняемых операций, скорости работы агрегата и технологически необходимого времени для схатывания и закрепления клеевого слоя. Поэтому в разных моделях агрегатов КМ фирмы «Колбус» число звеньев изменяется от 15 до 39. При подготовке агрегата КБС к работе вход корешков блоков из зажимов регулируется в соответствии с толщиной половины тетрадей блока и с плотностью затяжки корешковых фальцев. Технологические инструкции [2] рекомендуют величину срезки корешковых фальцев в процессе фрезерования устанавливать с учетом объема тетрадей блока: если блоки состоят из 16-страничных тетрадей, то величина срезки фальцев должна быть не более 3,5 мм, а если из 32-страничных тетрадей — не более 5 мм (рис. 5.12).

|

|

|

Рис. 5.11. Схема включения агрегата КБС «Систембиндер КМ» в поточную линию: 1 — выводной транспортер подборочного автомата; КМ — агрегат КБС; 2 — транспортер для сушки и охлаждения блоков; ПУ — пульт управления; ВЧ — генераторы высокочастотного нагрева |

Эти рекомендации нуждаются в пересмотре, так как они были установлены для агрегатов КБС, которые вскоре после выпуска сравнительно небольших серий были сняты с производства; возможно также, что фальцевальные машины и фальцаппараты книжно-журнальных ротационных печатных машин выпуска 60-х годов фальцевали тетради с очень низкой плотностью затяжки фальцев в 3-4,5 мм. Но на современном фальцевальном оборудовании точность фальцовки значительно повышена, поэтому переводить в стружку при фрезеровании корешка 2,5-3% бумаги слишком расточительно. Поясним эти цифры простым расчетом: в 32-страничных тетрадях при предельной толщине бумаги dб = 90 мкм = 0,09 мм и коэффициенте спрессованности Кс = 0,90 толщина половины тетрадей (8 листов) в корешке будет равна dк = 8Чdб/К с = 8Ч0,09 : 0,90 = =0,8 мм. При допуске +0,2 мм сфрезеровывается 4 мм «лишней» бумаги, что при ширине блока 135 мм (у самого распространен ного формата 84ґ108/32) составляет (4:135)Ч100% = 3%.

|

|

|

Рис. 5.12. Схема установки глубины фрезерования корешка блока: 1 — зажим главного транспортера; 2 — блок; 3 — фреза |

Целью первого глубокого фрезерования является удаление всех корешковых фальцев блока, включая и фальцы внутренних долей тетрадей. На агрегатах КБС эта операция выполняется последовательно двумя фрезами на разную глубину фрезерования, чтобы уменьшить вероятность вырыва крупных частиц бумаги. При повторном фрезеровании производится своеобразная зачистка грубой шероховатой поверхности, полученной при первом фрезеровании, устраняются крупные вырывы бумаги, уменьшается средняя глубина неровностей. Достигается это за счет значительно (в 5-10 раз) меньшей глубины фрезерования и применения вместо фрез различных абразивных материалов, наклеенных на металлические диски.

Бумажная пыль закрывает микропоры и устья капилляров бумаги, затрудняя процессы смачивания и прилипания на последующих операциях заклейки корешка, поэтому удаление пыли вращающимися щетками и отсосом в значительной мере способствует не только улучшению условий труда, но и получению надежного адгезионного шва клеевого соединения.

Первичную заклейку рекомендуется делать сравнительно тонким слоем клея пониженной концентрации и вязкости, так как ее назначение, как и в предыдущей операции, — создать условия для смачивания поверхности и глубокого впитывания сравнительно маловязкого и более жидкого по сравнению со вторым, основным, слоя клея. Первичную заклейку корешка производят низковязкой неразбавленной или разбавленной до содержания 45% сухого остатка поливинилацетатной дисперсией (ПВАД) с условной вязкостью 45-60 с по вискозиметру ВМС. Промежуточное между двумя заклейками корешка кратковременное облучение кварцевыми инфракрасными лампами можно только условно называть сушкой, так как его основное назначение — создать градиент температуры (см. подразд. 1.3.5), под действием которого влага клея сначала устремляется в глубь блока, а после крытья обложкой или окантовки блока корешковым материалом _ и к поверхности корешка.

Назначение вторичной заклейки корешка — создать сравнительно толстую и прочную пленку, поэтому на этой операции применяется неразбавленная ПВАД с условной вязкостью 60-80 с по вискозиметру ВМС, обеспечивающая высокую когезионную прочность клеевого соединения и требуемую долговечность издания. После крытья обложкой или приклейки корешкового материала (а на агрегатах SB-3000 и SB-6000 фирмы «Зиглох» — после окантовки корешка) корешковая зона подвергается высокочастотному нагреву с целью быстрейшего удаления влаги из клеевого слоя и корешковой зоны книжного блока в процессе дальнейшей его естественной сушки на ленточном транспортере и на поддонах или в фурах перед трехсторонней обрезкой.

Технология КБС с применением термоклея. В этом варианте КБС с фрезерованием корешка используется клей-расплав, в состав которого входят сополимер винилацетата и различные добавки, повышающие эластичность, липкость, снижающие интервал температур плавления и замедляющие процесс старения. Например, в составе отечественного термоклея ТК-2П основным компонентом является сополимер винилацетата с этиленом, пластифицирующей и снижающей интервал температур плавления добавкой является парафин, а повышающей липкость — пентаэритритовый эфир канифоли. Плотность и рабочая температура термоклеев зависят от состава и количественного соотношения в нем основных компонентов (так как количество замедлителей старения не превышает 2%). Для большинства рецептур плотность термоклеев приблизительно равна 0,95 г/см3, а интервал рабочих температур находится в пределах 140-180°С. На практике предпочтительнее использовать термоклеи с более низким интервалом рабочих температур, порядка 140-160°С, так как при больших его значениях не только увеличивается время затвердевания клеевого слоя, но и ускоряется процесс термической деструкции сополимера в готовой продукции.

При подготовке агрегата КБС к работе тщательно регулируются зазоры между зажимами цепного транспортера и резцами фрез, так как от этого зависит качество подготовки поверхности корешка. При первом фрезеровании сферезеровывается от 60 до 80% выступающей из зажимов части корешка. Эта величина зависит в основном от показателей, определяющих прочность бумаги блока на разрыв: от поверхностной плотности, объемной массы, степени проклейки и направления раскроя. При малой прочности бумаги на разрыв следует удалять 60-70% выступающей из зажимов части корешка, так как при большем значении этого показателя возможны крупные вырывы бумаги, которые невозможно будет удалить при последующей обработке корешка второй фрезой и абразивными материалами.

При скреплении блоков изданий, рассчитанных на интенсивное пользование, для повышения прочности КБС специальной фрезой выфрезеровываются узкие поперечные пазы по всей высоте корешка блоков. Ширину, высоту и шаг (расстояние между соседними пазами) устанавливают в соответствии со степенью проклейки, композицией (номером) и видом отделки бумаги, так как эти показатели определяют полноту смачивания и глубину проникания клея в поры бумаги. Ширина пазов может изменяться в пределах от 0,3 до 0,5 мм, глубина — от 0,5 до 1,0 мм, а шаг — от 4 до 8 мм. Если блоки состоят из слабоклееной бумаги № 2, содержащей древесную массу, то пользуются фрезой с резцами толщиной 0,3 и 0,4 мм, глубину пазов устанавливают в пределах 0,5—0,6 мм, а шаг между ними — 6-8 мм. При фрезеровании корешка блоков, состоящих из клееной и высококлееной, каландрированной и высококаландрированной бумаги с гладкостью свыше 120 с, содержащей только целлюлозу, ширину паза увеличивают до 0,5 мм, глубину — до 0,8-1,0 мм, а шаг уменьшают до 4-6 мм.

Зазоры между фрезерованным корешком и двумя — четырьмя валиками двух клеемазальных аппаратов машин и агрегатов КБС устанавливаются в определенном порядке и на величину, оговариваемую инструкцией по эксплуатации оборудования. В большинстве машин по мере движения фрезерованного блока к секции крытья обложкой или приклейки корешкового материала зазор увеличивается от 0,1-0,5 до 0,5-1,5 мм, а излишки клея снимаются скребком или вращающейся щеткой и валиком противовращения. Увеличенные зазоры между клеевыми валиками и поверхностью корешка снижают динамическую нагрузку при контакте клея с бумагой и вероятность излишнего его проникания между листами блока. Толщина клеевого слоя на корешке и расход термоклея регулируются установкой зазора между фрезерованной поверхностью корешка и валиком противовращения или скребком, снимающим излишки клея. Величину зазора рекомендуется устанавливать в пределах 0,4-1,0 мм в зависимости от толщины блока Тб и (при изготовлении изданий в обложке) от поверхностной плотности печатной и обложечной бумаги. При Тб£10 мм толщина клеевого слоя dк должна быть dк = (0,5 ± 0,1) мм; при Тб£20 мм dк = (0,65±0,15) мм и при Тб > 20 мм dк = (0,8±0,2) мм.

При использовании печатной бумаги поверхностной плотностью свыше 70 г/м2 и обожечной бумаги плотностью свыше 120 г/м2 толщину клеевого слоя следует увеличивать в сторону положительного допуска.

Варианты КБС с фрезерованием корешка. Украинским научно-исследовательским институтом по специальным видам печати в 50-х годах был разработан вариант КБС с фрезерованием и армированием корешка. Отличительной особенностью этого варианта является то, что после фрезерования на корешке делаются поперечные пропилы, в которые после приклейки марли этот корешковый материал вдавливается, соединяет листы блока нитями, повышая прочность скрепления листов в готовой книге. Для реализации этого способа Харьковский ЗПМ выпускал полуавтоматы бесшвейного скрепления ПБС, в которых обработка выполняется привертками блоков, уложенных в контейнеры. При загрузке контейнеров между блоками укладываются пластины, образующие марлевые клапаны и позволяющие производить искусственную сушку корешков блоков в зажатом состоянии. Повышенная прочность КБС с армированием корешка позволила этот способ скрепления блоков использовать для изданий в переплетной крышке, рассчитанных на средний срок службы и интенсивное пользование, например в производстве школьных учебников.

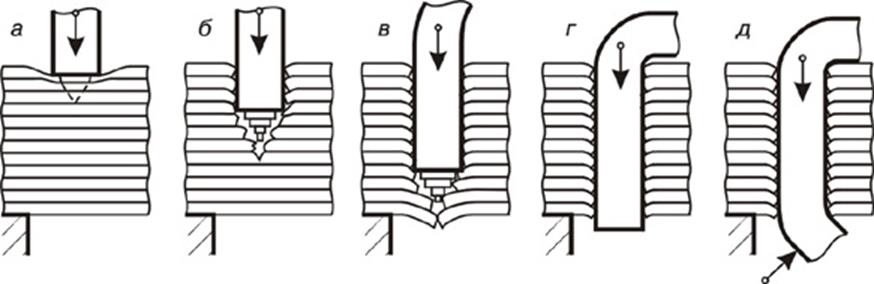

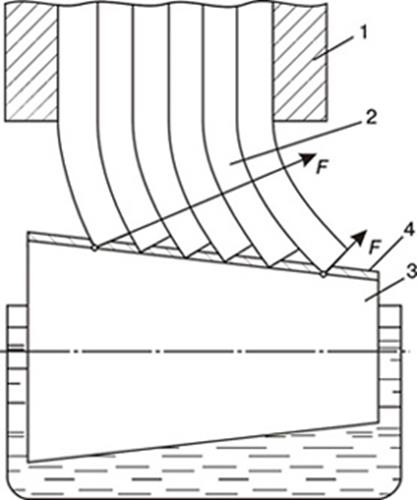

В агрегатах типового ряда 650 (завод ЛБВ, ныне фирма «Шталь-Бремер», Германия), рассчитанных на швейно-клеевое и клеевое бесшвейное скрепление блоков с долевой окантовкой корешка, заклейка корешка осуществляется последовательно тремя роликами, первые два из которых — конические, повернутые срезанными вершинами в разные стороны. При движении блоков над коническими роликами тетради и листы в тетрадях веерообразно изгибаются поочередно в обе стороны, вследствие чего корешковые кромки тетрадей и их листов сдвигаются друг относительно друга, обеспечивая доступ клея к боковым поверхностям листов. Утверждается, что при такой промазке клей глубоко проникает в корешок и листы или тетради не только удерживаются клеевой пленкой в корешке, но и склеиваются между собой [6].

Этот вариант КБС с фрезерованием корешка не получил широкого распространения по следующим причинам: 1) равномерному изгибу листов мешают несрезанные верхние фальцы тетрадей блока; 2) расстояние от зажимов транспортера до поверхности клеенаносящих роликов неодинаково, зависит от толщины блока и порядкового номера тетрадей в блоке, вследствие чего радиус изгиба и относительный сдвиг тетрадей и листов по толщине блока различны (рис. 5.13);

|

|

|

Рис. 5.13. Схема заклейки блоков коническими роликами после фрезерования корешка: 1 — зажим; 2 — тетради блока; 3 — конический ролик; 4 — клеевой слой; F — сила, действующая на тетрадь |

3) тетради и листы блока, ориентированные в сторону вершины конуса, могут отклоняться при ничтожных нагрузках со стороны толстого слоя концентрированного высоковязкого клея; 4) листы каждой тетради, соприкасающиеся кромками с поверхностью конического ролика, от верхнего к переднему краю блока также распускаются веерообразно. Все это приводит к неравномерной промазке корешковой зоны блоков и снижению качества их клеевого скрепления.

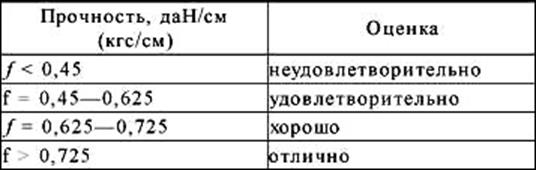

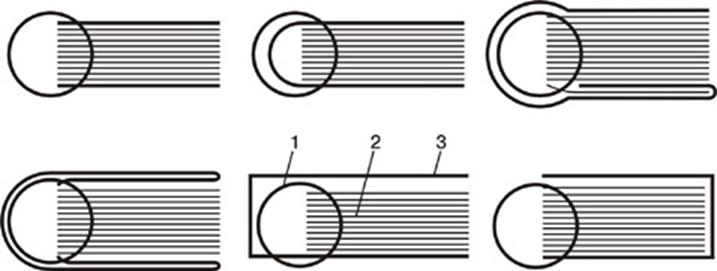

5.2.8. Клеевое бесшвейное скрепление блоков с частичным разрушением фальцев

Целью бесшвейных способов с частичным разрушением фальцев является сохранение части корешковых фальцев, так как бумага, как правило, прочнее клеевого соединения, и использование достоинств тетрадной технологии в части печатания издания на листах полного формата, процессов изготовления тетрадей и книжных блоков. Эти цели достигаются тремя близкими по своей сути способами: перфорацией корешковых сгибов, выфрезеровыванием нескольких малых зон (шлицев) и фрезерованием средней части корешка (рис. 5.14).

|

|

|

Рис. 5.14. Схема клеевого скрепления блоков: а — с перфорацией корешковых сгибов тетрадей; б — с фрезерованием шлицев |

Во всех трех вариантах КБС с перфорацией фальцев и фрезерованием части корешка блока разрушается от 60 до 80% корешковых фальцев, что при заклейке корешка позволяет скрепить тетради друг с другом, обеспечить проникание клея внутрь и склеить внутренние доли тетрадей. Эти способы позволяют применять только 16- и 8-страничные тетради, так как при использовании 32-страничных тетрадей слабая затяжка их фальцев требует слишком большой глубины фрезерования, при которой затрудняется проникание клея к внутренним долям тетрадей блока, значительно ухудшается раскрываемость и снижается прочность изданий или изделий.

Наибольшей простотой отличается технология КБС с перфорацией корешковых сгибов, которая может быть выполнена практически на любой фальцевальной машине (см. подразд. 2.4.3 и 3.3.1). Фрезерование шлицев и средней части корешка может выполняться поштучно или привертками одной или несколькими фрезами на специальных станках, так как движение блока и фрезы друг относительно друга обычно происходит перпендикулярно линии корешка блока. Глубина фрезерования блоков, скомплектованных из тонких тетрадей, не превышает 1,0-1,5 мм. Для заклейки корешка применяется низковязкая 33-40%-ная ПВАД, обеспечивающая хорошее смачивание и глубокое проникание клея в прорези, между сгибами тетрадей и между фрезерованными листами. Для повышения прочности и долговечности изданий и изделий в обложке фрезерованную часть корешка выклеивают нетканым материалом или тонкой тканью. При изготовлении книжной продукции в переплетной крышке блок окантовывают с заходом корешкового материала на форзацы.

Вариант КБС с перфорацией корешковых фальцев применяется за рубежом при изготовлении беловых товаров, малоформатных и малообъемных журналов, изданий художественной литературы со средним сроком службы. Варианты КБС с фрезерованием шлицев и средней части корешка применяются в производстве многообъемных изданий художественной литературы, каталогов, альбомов для марок и др.

5.2.9. Клеевое бесшвейное скрепление блоков без разрушения корешковых фальцев

Идея использования в тетрадной технологии клеевого скрепления листов блока без разрушения корешковых фальцев тетрадей давно привлекала полиграфистов-технологов своими достоинствами: этот вариант не требует операции фрезерования корешка и перевода около 3% бумаги в стружку, позволяет получать не поврежденные швейными инструментами и материалами развороты книжного издания, которые весьма удобны и желательны при воспроизведении произведений живописи и географических карт. Еще в середине XX в. М.В.Баландиным был предложен вариант получения 16-страничных тетрадей четырехсгиб ной комбинированной фальцовки (рис. 5.15), при которой четыре односгибные доли листа располагаются корешками в одну сторону. Этот вариант не мог получить промышлен ного применения, так как фальцевальные машины не позволяли получать такие тетради с необходимой точностью совмещения всех четырех корешковых сгибов. Другие способы предполагают нанесение широких или узких полос жидкого клея или термоклея на места предполагаемых сгибов в печатной машине — после печати или (в рулонных ротационных машинах) и в процессе фальцовки.

|

|

|

Рис. 5.15. Схема фальцовки оттисков М.В.Баландина: 1с, 2с, 3с, 4с — порядковые номера сгибов |

Способ односгибных тетрадей. Это способ применительно к производству географических атласов был разработан в ВНИИ полиграфии и некоторое время применялся в картоиздании. Используемые в морских и речных плаваниях навигационные карты печатают на высококлееной, толстой и жесткой картографической бумаге, прочность склейки которой клеем ПВАД недостаточна, поэтому в этом варианте КБС использовался спиртоводный раствор метилолполиамидной смолы, который при двукратном нанесении с кратковременной промежуточной сушкой обеспечивает высокую прочность и отличную морозостой кость клеевых соединений.

Способ скрепления двух- и трехсгибных тетрадей в корешковых сгибах узкими (до 4 мм) полосками жидкого «холодного» клея посередине корешковых полей был реализован при использова нии систем струйных клеевых аппаратов типа «Оптиматик 6000» (фирма «Планатольверке», Германия), которыми могут быть оснащены фальцаппараты книжно-журнальных рулонных печатных машин. Струйные клеевые аппараты позволяют наносить клей на фальцуемую бумажную ленту сплошной или прерывистой линией различной ширины, с учетом впитывающей способности бумаги и объема тетрадей. В простейшем варианте издания объемом в 16 и 32 страницы (при трехсгибной комбинированной фальцовке с подборкой), отпечатанные и склеенные на таких машинах, нуждаются только в операциях обрезки и упаковки. Обработка многообъемных изданий в обложке и в переплетной крышке выполняется на любых машинах КБС при отключении секции фрезерования корешка.

Способ скрепления тетрадей по корешковым фальцам с использованием термоклея был разработан в лаборатории ТБПП ВНИИ полиграфии. Способ предполагает нанесение на корешковое поле полос термоклея шириной около 9 мм в специальной секции листовых печатных машин. Сам процесс скрепления может производиться в машинах КБС при расплавлении полос термоклея в секции высокочастного нагрева корешковой зоны книжных блоков.

Вариант КБС с предварительным нанесением на середину корешковых полей полосок «холодного» полиамидного клея шириной от 6 до 10 мм в рулонных печатных машинах был разработан на кафедре ТБПП (ныне — технологии печатных и послепечатных процессов) МГУП. При движении бумажного полотна к фальцевальному аппарату клей высушивается. Термосварка листов тетрадей по месту корешковых сгибов на ширину не более 0,5 мм происходит до получения корешкового сгиба тетрадей. Относительно широкие полосы клея упрочняют бумагу в корешковой зоне и гарантируют термосварку всех листов с учетом величины допусков на точность приводки при печатании и точность фальцовки. Малая ширина термосварки обеспечивает хорошую раскрываемость книжного издания, а применение полиамидного клея — морозостойкость до -50°С. Данный вариант КБС позволяет устранить косину полей в готовых книгах, неизбежно возникающую во всех вариантах КБС с фрезерованием корешка из-за слабой затяжки корешковых фальцев в тетрадях.

Оба варианта КБС с термосваркой заранее нанесенного клеевого слоя не получили промышленного применения.

5.2.10. Оценка качества блоков, скрепленных КБС

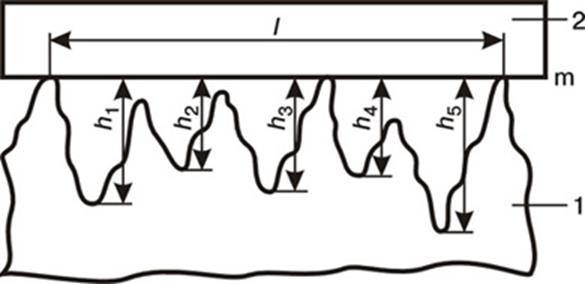

При наладке машины КБС и в процессе ее работы основное внимание обращается на качество подготовки поверхности корешка в процессе фрезерования, толщину наносимого клеевого слоя и прочность клеевого скрепления. Качество подготовки поверхности корешка оценивают визуально сравнением с эталонным блоком, изготовленным из такой же бумаги, или, в сомнительных случаях, измерением средней глубины макронеровностей листа, изъятого из середины отфрезерованного блока. Технологические инструкции [2] рекомендуют измерять глубину макронеровностей в 10 точках по всей высоте корешка с интервалом 15-20 мм и вычислять их среднее значение hср, которое при хорошем качестве фрезерования должно находиться в пределах 0,25-0,40 мм. Измерения выполняются отсчетным микроскопом МПБ-2 с ценой деления шкалы 0,05 мм.

Описанная выше методика оценки hс нуждается в пересмотре, так как она не соответствует требованиям ГОСТ 2789 и международному стандарту по оценке шероховатости поверхности печатной бумаги. Методика технологических инструкций, по сути дела, прелагает делать случайную выборку контролируемого показателя качества, объем которой, чтобы она была представительной, должен быть не менее 25 экземпляров (в данном случае — измерений). ГОСТ 2789 рекомендует измерять неровности подряд, т. е. делать мгновенную выборку, при которой число измерений контролируемого параметра может быть сокращено на порядок (максимально — до трех).

Анализ макрогеометрии фрезерованной поверхности корешка блоков показал, что степень ее развития (а это —цель фрезерования корешка при КБС) определяется не столько глубиной макронеровностей, сколько их числом по высоте корешка и формой углублений или вершин; например, симметричная форма дает наименьший прирост поверхности корешка. Чтобы учесть степень развития поверхности, автор предложил [26] ввести в оценку качества фрезерования корешка блоков коэффициент крутизны макронеровностей Кк как отношение суммы глубин неровностей к базовой длине (рис. 5.16):

|

|

|

Рис. 5.16. Схема измерения глубины макронеровностей: 1 — фрагмент листа; 2 — металличе ская линейка; h — глубина макронеров ностей; l — базовая длина; m — базовая линия |

|

|

(5.7) |

где hi — глубина неровной, мм; N — число измеренных

углублений; l — базовая длина (расстояние между левым краем первой и

правым краем i-й неровности), мм.

Число измерений мгновенной выборки может быть уменьшено до 5, но если заметно

существенное различие качества фрезерования по высоте блоков, то измерения

следует сделать в трех местах (в середине и по краям листа), а расчет hс

общей выборки — по результатам 15 измерений.

Толщина нанесенной пленки термоклея может оцениваться измерительной лупой ЛИ-3 (ГОСТ 8309) с ценой деления 0,1 мм. При использовании ПВАД граница между поверхностью бумаги и клеевой пленкой не видна, поэтому клей подкрашивают водным раствором красителей аурамина или хризофелина из расчета 20-30 мл 3%-ного раствора на 10 л клея.

Прочность КБС в лабораторных условиях измеряется на динамометре с разрывающим усилием не менее 30 даН (кгс). Испытанию подвергаются три листа блока: два 15-х с начала и с конца и один — из середины блока. Оценивается прочность КБС по удельной силе вырыва f, кН/м (кгс/см), которая вычисляется по формуле

|

|

(5.8) |

где Fi — значения силы вырыва листов, даН (кгс); Nи — число испытаний на вырыв листов; В — высота блока до обрезки, мм.

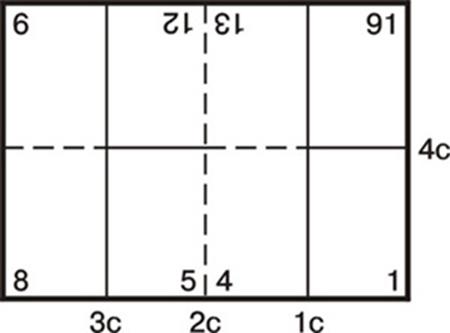

По нормам, разработанным институтом «Адгезив Продактс» (США), прочность КБС оценивается по четырехбалльной системе (табл. 5.3).

Таблица 5.3

|

Оценка качества КБС по прочности листов на вырыв |

|

|

Скрепленные и окантованные или покрытые обложками блоки не должны иметь расколов (нарушений целостности клеевых соединений листов), но допускаются просветы между листами шириной до 0,2 мм, которые образуются при опускании блоков из зажимов машины КБС перед заклейкой корешка и последующими операциями. Глубина проникания клея между листами блока не должна превышать 1,5 мм, но допускаются отдельные затеки до 3 мм. При крытье блоков обложкой вроспуск ширина клеевых полосок на корешковых полях блоков должна быть равна (5 ± 2) мм. Размерные показатели более 2 мм контролируются металлической измерительной линейкой или рулеткой с упором, фиксирующим начало отсчета.

Контролировать качество продукции машин КБС следует не ранее чем через 1 ч при скреплении блоков термоклеем и не ранее чем через 3 ч при скреплении их «холодными» клеями. При применении экспресс-методов контроля можно значительно повысить качество продукции за счет своевременного изменения режимов обработки, если известна зависимость прочности КБС от времени естественной сушки или охлаждения в первые часы образования клеевого соединения листов блока.

5.2.11. Факторы, влияющие на прочность и долговечность КБС с фрезерованием корешка

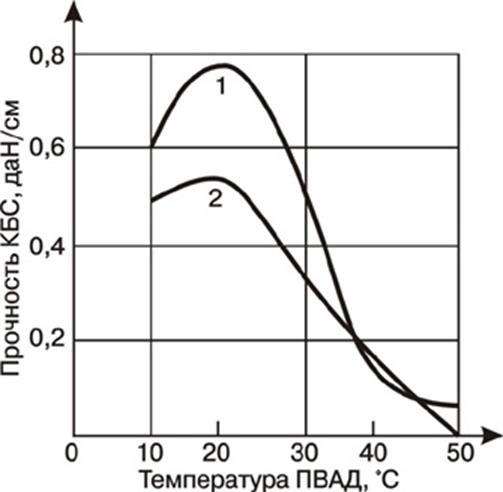

В 60-70-х гг. кафедрой ТБПП МГУП была проведена научно-исследовательная работа, позволившая установить влияние многочисленных факторов на качество книжных изданий, скрепленных самым распространенным видом КБС с фрезерованием корешка книжных блоков. Эти исследования легли в основу технологических инструкций по изготовлению изданий в обложке на машинах «Джет-Биндер», «Ротор-Биндер РВ-5» и др. (фирма «Мюллер-Мартини», Швейцария), которыми были оснащены многие крупные типографии России и стран СНГ. Было установлено, что на качество подготовки поверхности корешка и прочность КБС книжных блоков существенное влияние оказывают режимы фрезерования корешка и целый ряд технологических факторов, связанных с физико-механическими и физико-химическими свойствами бумаги и клея.

Режимы фрезерования. К режимам фрезерования относятся величина выхода корешков из зажимов, величина зазора между зажимами блока и зубцами фрезы, скорость подачи блоков на фрезу и острота резцов. Качество механической обработки корешка характеризуется макро- и микрогеометрией его поверхности, полученной после фрезерования: величиной площади контакта клеевого слоя с бумагой, а на молекулярном уровне — числом активных центров на единице площади шероховатой поверхности корешка. Так как волокнистая структура бумаги не позволяет даже приблизительно определить истинное развитие поверхности при ферезровании корешка, то показателем качества фрезерования принято считать среднюю глубину макронеровностей (см. подразд. 5.2.10 и рис. 5.16).

Величина выхода корешка из зажима. Как указывалось выше (см. подразд. 5.2.7), при фрезеровании корешка блоков необходимо удалить от 3,5 до 5 мм ширины корешковой зоны. Но при сфрезеровывании всего 2-3 мм ширины корешка глубина макронеровностей может превысить допустимое значение 0,4 мм, поэтому при тетрадной технологии большой выход корешка из зажимов сфрезеровывают по крайней мере за два приема, чтобы при «чистовом» фрезеровании выход корешка из зажима не превышал 1,5 мм.

Величина зазора между зажимами и зубцами фрезы. Увеличение зазора между зажимами и зубцами фрезы от минимального (0,5 мм) до 1 мм, всего на 0,5 мм, повышает глубину макронеровностей примерно в 1,4-1,5 раза, что во многих случаях приводит к неудовлетворительному состоянию фрезерованной поверхности и низкому качеству КБС. Величину зазора всегда следует устанавливать минимальной, которую позволяют качество фрезы и техническое состояние машины.

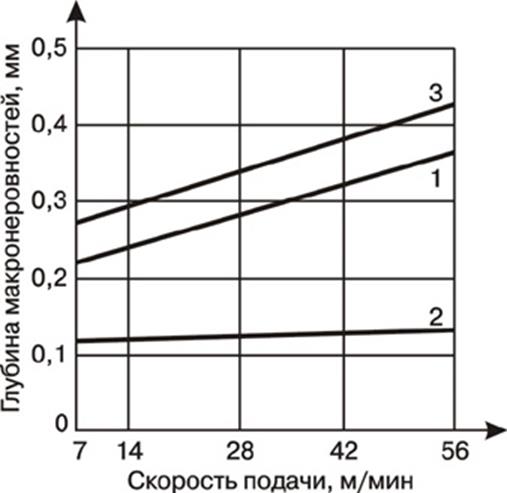

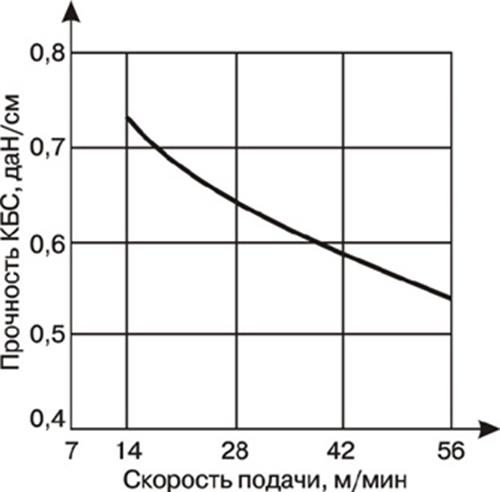

Скорость фрезерования. С увеличением скорости фрезерования средняя глубина макронеровностей возрастает линейно, причем начальная глубина макронеровностей при минимальной скорости работы машины зависит от величины установленного зазора между зажимами блока и зубцами фрезы и от положения листов в блоке (рис. 5.17 и 5.19). При восьмикратном увеличении скорости подачи блоков на фрезу (от 7 до 56 м/мин) глубина макронеровностей в середине блока возрастает примерно на 12%, а при входе и выходе блока — примерно в 1,5 раза; прочность КБС при этом понижается примерно на 25% (рис. 5.18).

|

|

|

Рис. 5.17. Зависимость глубины макронеровностей от скорости подачи блока на фрезу: 1 — при входе блока; 2 — в середине корешка; 3 — при выходе блока |

|

|

|

Рис. 5.18. Зависимость прочности КБС от скорости подачи блока на фрезу |

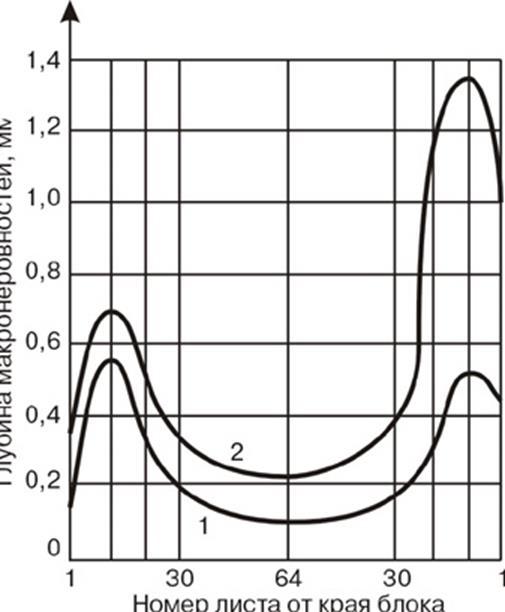

Острота зубцов фрезы. По мере затупления фрезы средняя глубина макронеровностей возрастает, причем в наибольшей степени — во второй половине блока и особенно при выходе блока из фрезы (рис. 5.19). Это обстоятельство требует от машиниста постоянного внимания и регулярной проверки качества фрезерования путем сравнения контролируемых блоков с эталонным образцом.

|

|

|

Рис. 5.19. Зависимость средней глубины макронеровностей от положения листов в блоке: 1 — при острой фрезе; 2 — при тупой фрезе |

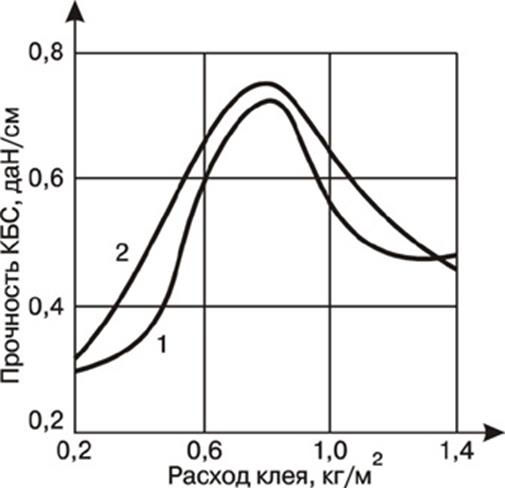

Технологические факторы. Качество книжных блоков после фрезерования корешка в значительной степени зависит от жесткости бумаги блока и сопротивления изгибу корешковой зоны, выступающей из зажимов главного транспортера машины КБС в процессе фрезерования. Значение этих параметров зависит от толщины блока и толщины составляющих его тетрадей и листов бумаги, ее композиции, объемной массы (плотности), степени проклейки, толщины и направления раскроя. Другая группа факторов — концентрация, вязкость, температура и толщина клеевого слоя или расход клея на единицу поверхности корешка.

Толщина блока, тетрадей и бумаги. Сопротивление корешка блока изгибу наименьшее у крайних тетрадей и листов блока, так как при закреплении блока зажимами главного транспортера машины КБС они веерообразно изгибаются и отходят относительно середины блока. Поэтому в первый момент силового воздейств ия зубцов фрезы на корешок блока крайние листы не имеют опоры о листы средней части блока. В еще более невыгодном положении находятся последние листы блока, так как на выходе блока из фрезы зубцы фрезы еще больше отжимают листы от середины блока, воздушные зазоры между ними возрастают, а сопротивление изгибу оставшихся листов уменьшается. По этим причинам средняя глубина макронеровностей оказывается минимальной в середине блока и максимальной по краям (см. рис. 5.19).