3.2. Подрезка и разрезка листов

3.2. Подрезка и разрезка листовВ современном полиграфическом производстве стремятся использовать печатные машины большого (84´108 см) и двойного (100´140 см) форматов. На бумажном листе формата 1000´1400 мм можно отпечатать 81 открытку формата А6 (105´148 мм) и 64 страницы книжного издания формата 70´100/16. Если при этом необходимо получить тетради объемом в 32 (16, 8) страницы, то листы перед фальцовкой необходимо разрезать на две (4, 8) части. В общем случае число частей Nч, на которые необходимо разрезать запечатанные листы бумаги перед фальцовкой, определяется по формуле

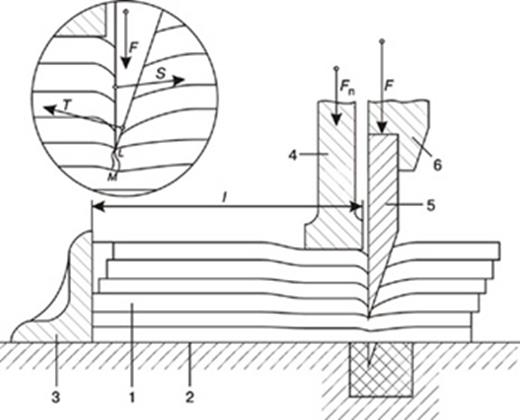

где Сл — число страниц в бумажном листе; Ст — число страниц в тетради. В ряде случаев перед разрезкой листов на части делают и их подрезку — удаляют кромки с целью придания листам точных размеров, прямоугольной формы и ровных краев. Эта операция обязательна для многоцветных оттисков листовых изданий (буклетов, листовок, карт, плакатов, этикеток и др.), так как приводочные метки и контрольные шкалы на полях должны быть удалены до разрезки оттиска на части. Подрезка и разрезка листовых материалов производятся на одноножевых бумагорезальных машинах, они универсальны и используются для подрезки и разрезки не только бумаги и оттисков, но и различных переплетных материалов. Резальные машины состоят из массивной станины, регулируемого (при сборке) по наклону стола, электромеханического или гидравлического привода, основных исполнительных механизмов — балки прижима, ножа и подавателя, системы фоторелейной защиты, котoрая вместе с соблюдением принципа занятости двух рук при пуске машины обеспечивает резальщику полную безопасность работы. На полиграфических предприятиях, в зависимости от формата и вида обрабатываемых материалов, эксплуатируются резальные машины с длиной реза от 55 до 176 см и максимальной высотой стопы до 165 мм, с различной степенью электронного и компьютерного оснащения. Они оснащены автоматизированными системами установки подавателя и контроля расстояния от подавателя до линии реза. Машины с гидравлическим приводом балки прижима имеют также систему контроля величины давления балки прижима в процессе разрезки. 3.2.1. Технология подрезки и разрезкиРазрезка бумаги, оттисков и переплетных материалов выполняется по макету, который мастер участка размечает с помощью металлической линейки или рулетки с ценой деления 1 мм и затем утверждает своей подписью. В простых случаях (например, при подготовке бумаги к печати, разрезке больших листов на малые и равные доли и т.п.), если задание известно, резальщик может работу выполнить сам, воспользовавшись калькулятором и индикацией положения подавателя на пульте управления машины или ранее записанной программой разрезки. Ознакомившись с макетом, резальщик определяет рациональный порядок разрезки, если это необходимо, составляет и записывает в память машины программу разрезки, устанавливает подаватель на положение первого реза, после чего снимает с поддона малые стопы листов и заполняет ими стол машины, приталкивая их короткой верной гранью к подавателю, а длинной — к одному из боковых упоров. Уложив стопу максимально возможной для данных условий высоты, резальщик пускает машину, устанавливает подаватель на новый размер, при необходимости разворачивает стопу для разрезки вдоль длинной стороны, убирает обрезки, а по окончании разрезки укладывает продукцию на другой поддон. Предельная высота разрезаемой стопы определяется не только технической характеристикой резальной машины, но и требуемой точностью разрезки, видом материала и техническим состоянием машины. Печатная бумага, как правило, может разрезаться привертками максимальной высоты, которые содержат от 750 до 1500 листов. Необходимая точность разрезки при хорошей настройке новой машины может быть достигнута, если в стопе 500 листов мелованной бумаги, 350 листов коленкора, 300 листов ледерина, не более 250 листов переплетных материалов на бумажной основе. При работе на изношенном оборудовании и разрезке очень гладких материалов, способных самопроизвольно скручиваться и рассыпаться в высокой стопе, число листов в привертке по сравнению с максимально возможным необходимо уменьшать на 25-50%. Подрезку незапечатанной бумаги следует производить сначала по короткой грани стопы, приталкивая короткую верную грань к подавателю, после чего, если это необходимо, по другой короткой грани, приталкивая к подавателю уже подрезанную грань. Только после этого можно подрезать длинные грани стопы, приталкивая подрезанной короткой гранью к одному из боковых упоров. Разрезку листов запечатанной бумаги на любое число частей рекомендуется делать в следующем порядке: стопу сначала приталкивают короткой верной гранью к подавателю и последователь но разрезают ее на полосы, после чего все полосы разрезают на части, притолкнув их длинной верной гранью к подавателю, а короткой — к боковому упору. При раскрое покровных материалов и запечатанных листов с обложками, открытками, бланками, этикетками сначала делают подрезку со всех четырех сторон, а затем разрезку (рис. 3.1). Если ширина отрезаемых полос меньше 160 мм, следует применять специальную подставку-угольник, которая придвигается к отрезаемой части стопы, чтобы она не рассыпалась. При срезке углов покровных сторонок и материалов для переплетных крышек следует использовать специальный шаблон-угольник, прикрепляемый к подавателю. После разрезки запечатанных форзацев их верхний обрез помечается цветным карандашом или фломастером.

Качество подрезки и разрезки резальщик контролирует периодически через каждый 1-1,5 ч по следующим показателям: точности размеров и отсутствию косины по длине и ширине листов, гладкости обреза стопы (отсутствию шероховатости, полос, волнистости), отсутствию слипания листов и следов прижимной балки, полноте разрезки и ровности кромок нижних листов стопы. Размерные показатели качества контролируются металлической линейкой или рулеткой с миллиметровыми делениями, а остальные показатели — визуально. Допуски на точность обрезки: ±1,0 мм на размеры листов и 1 мм на 1 м длины обрезанной кромки на косину. |

3.2.2. Сущность явлений при разрезке листов

Нож, врезаясь в стопу, развивает значительное давление, которое на несколько порядков превосходит давление балки прижима, поэтому листы под кромкой лезвия прогибаются (рис. 3.2), причем в верхней части стопы больше, чем в нижней. Величина прогиба листов под лезвием, зависящая от объемной массы, толщины и высокоэластических свойств разрезаемого материала, оказывает заметное влияние на точность разрезки. При деформировании стопы кромкой лезвия в листах возникают контактные напряжения сжатия, быстро возрастающие по мере внедрения лезвия в стопу. Когда напряжение под лезвием достигает предела прочности материала, начинается его разрушение и разделение листа. Для бумаги предел прочности при сжатии составляет примерно 200 МПа (2 тс/см2). При таком напряжении наступает механическая деструкция надмолекулярной структуры материала на основе целлюлозы вследствие преодоления сил Ван-дер-Ваальса и водородных связей, смещения волокон и разделения их на фибриллы и микрофибриллы (см. подразд. 1.1.5) без признаков течения. Такой вид разрушения дает гладкий обрез.

При дальнейшем движении ножа уже надрезанная часть листа отжимается клинообразной кромкой лезвия, в результате чего возникают растягивающие напряжения, значения которых максимальны у имеющегося уже надреза. Предел прочности волокнистых материалов на растяжение обычно во много раз меньше передела прочности на сжатие, для печатной бумаги он не превышает 30 МПа (294 кгс/см2), поэтому при наличии растягивающих напряжений волокнистые материалы разрушаются в основном за счет нарушения связей между волокнами.

Если материал разрушается только в результате растягиваю щих усилий, то разделение стопы происходит на некотором расстоянии от кромки лезвия, т. е. идет процесс «раскалывания» стопы с образованием так называемой «опережающей трещины». В относительно толстой и гладкой бумаге опережающая трещина может возникнуть только в нижней части каждого листа. При разрезке тонких и шероховатых материалов с малой объемной массой опережающая трещина может простираться на толщину нескольких листов. Разрушение материалов за счет нарушения связей между волокнами с образованием опережающей трещины приводит к получению шероховатого обреза.

|

|

|

Рис. 3.2. Схема деформации стопы и листов при разрезке: 1 — стопа; 2 — стол; 3 — подаватель; 4 — прижим; 5 — нож; 6 — ножедержатель; l — номинальный размер разрезки; S — сила реакции листов стопы; Т — сила реакции отрезаемой части стопы; LM — опережающая трещина |

3.2.3. Факторы, влияющие на точность разрезкиТочность разрезки листов в стопе при тщательном сталкивании, точной установке размера и плотном приталкивании стопы к подавателю зависит от высоты стопы и длины реза, геометрии и остроты ножа, силы прижима стопы балкой прижима, вида и влажности бумаги, состояния машины. Высота стопы. С увеличением высоты стопы увеличиваются отклонения в размерах и косина листов, причем зависимость величины отклонений в размерах и косины от высоты имеет вид степенной функции с показателем степени больше единицы. Если необходимо повысить точность разрезки вдвое, то высоту стопы в ущерб производительности необходимо уменьшить примерно на 1/3. Длина реза. Точность разрезки не зависит от длины реза лишь в том случае, если косина листов измеряется как относительная величина и выражается в процентах. Если же косину листа по линии реза выражают в абсолютном значении как разницу размеров двух противоположных кромок, смежных с линией реза, то следует считать, что косина листов пропорциональна длине реза. Геометрия и острота ножа. При двойной прямолинейной заточке уменьшается сила трения фаски ножа об отрезаемую часть стопы, уменьшается лобовая составляющая сила резания и повышается точность разрезки. С увеличением угла заточки ножа отклонение в размерах и косина листов возрастают по линейному закону, так как увеличиваются вероятность вытягивания листов из-под балки прижима и сила реакции отрезаемой части стопы на фаску ножа. По мере затупления ножа разность в размерах листов возрастает. Сила прижима стопы. С увеличением силы прижима прижимной балкой точность разрезки, как правило, возрастает, так как уменьшается вероятность вытягивания листов из-под балки прижима. Силу прижима следует регулировать в зависимости от вида разрезаемого материала, причем главными показателями, требующими изменения силы прижима, являются объемная масса (плотность), толщина и гладкость материала. Объемная масса, толщина и гладкость материалов. Каландрированная, с

большой (0,85 г/см3 и выше) объемной массой и гладкостью свыше 120

с бумага точно разрезается при малой силе прижима. При большой силе прижима

материалов с большой объемной массой лезвие ножа значительно отклоняется в

сторону отрезаемой части, нижние листы стопы могут получаться длиннее

верхних, больше установленного размера. Бумага машинной гладкости с малой

объемной массой требует большей силы прижима: при малой силе прижима верхние

листы сильно прогибаются под кромкой лезвия и могут оказаться больше

установленного размера. Наиболее точно разрезаются материалы с большой

плотность ю и толщиной, с гладкой поверхностью, так как при разрезке гладких

материалов сила реакции Т (см. рис. 3.2) отрезаемой части стопы весьма

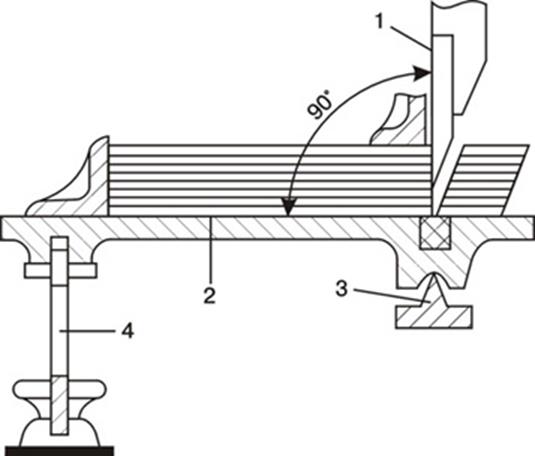

мала. Состояние и условия эксплуатации машины. Современные бумагорезальные машины, снабженные электронной цифровой индикацией положения подавателя, при остром ноже и правильно подобранной силе прижима позволяют резать самые разнообразные материалы с очень высокой точностью, если соблюдаются основные правила их монтажа и эксплуатации. В одноножевых резальных машинах два их конструктивных узла — станина и стол — не скрепляются жестко друг с другом. В собранной машине стол передней частью опирается на призмы горизонтальной опоры станины, а задней — на стойку, играющую роль регулировочного винта. При установке станины крайне важно соблюдать три условия: 1) станина должна быть установлена так, чтобы вершины призм располагались на одной горизонтальной линии; 2) плоскость ножа должна быть строго вертикальной; 3) плоскость стола должна быть строго горизонтальной, а угол между плоскостями ножа и столом — прямым (рис. 3.3).

Соблюдение этих условий в большинстве случаев требует подливки фундамента под станину с использованием ватерпаса, чем обычно пренебрегают.

Никогда не следует производить разрезку затупившимся ножом. Слипшиеся кромки листов и неровные кромки нижних листов в стопе значительно повышают процент брака на последующих операциях, а разрезка тупым ножом приводит к значительным перегрузкам и быстрому износу резальной машины. Перед установкой сменного ножа следует очистить плоскость ножедержателя от загрязнений, так как неплотное, с перекосом, прилегание плоскости ножа к ножедержателю может быть причиной значительного различия размеров верхних и нижних листов после их разрезки. |

3.2.4. Факторы, влияющие на выбор геометрии,

стойкость и частоту смены ножей

Острота ножа и его долговечность во многом определяют производительность операции и качество полуфабрикатов. Если затупившийся нож приходится менять дважды в смену, то на эту непроизводительную операцию тратится почти 10% оперативного времени. Стойкость ножа, выражаемая в погонных метрах реза, приблизительно может быть определена по числу резов до затупления ножа. Она зависит от материала ножа, формы и угла заточки, качества заточки и правки ножа и вида разрезаемого материала.

Материал ножа. Ножи бумагорезальных машин делают двухслойными, причем режущую часть — из износостойкой вольфрамовой, хромованадиевой или другой стали, твердость которой должна быть не менее 55 ед. по Роквеллу. Применяются также ножи повышенной износостойкости с твердосплавной режущей кромкой, для заточки которых необходим специальный станок с алмазным заточным инструментом.

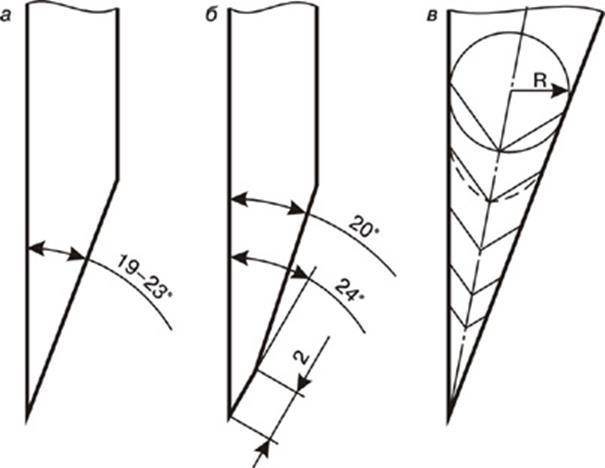

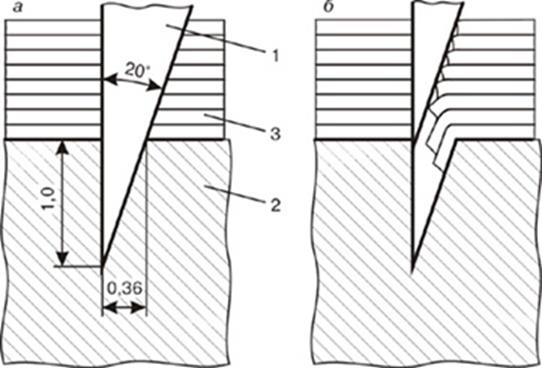

Форма ножа. На отечественных полиграфических предприятиях традиционно применяют прямолинейную заточку ножей (рис. 3,4, а) с углом заточки около 20°. Однако эта форма заточки не является оптимальной: фаска ножа в процессе разрезки листов испытывает значительные нагрузки со стороны отрезаемой части стопы и сравнительно быстро сошлифовывается при трении о кромки листов. При двухгранной заточке лезвия (рис. 3.4, б) с шириной малой грани порядка 2 мм сила трения фаски ножа об отрезаемую часть стопы уменьшается в 15-18 раз, многократно повышается и стойкость ножа, так как кромка лезвия имеет форму, близкую к естественной, которую ножи приобретают по мере затупления (рис. 3.4, в). Двойная прямолинейная заточка ножей вовсе не является сложной, ее настоятельно следует рекомендовать к применению, так как она способствует повышению точности разрезки и повышению срока службы машины.

|

|

|

Рис. 3.4. Формы ножа: а — прямолинейной заточки; б — двойной прямолинейной заточки; в — кромки лезвия естественного затупления |

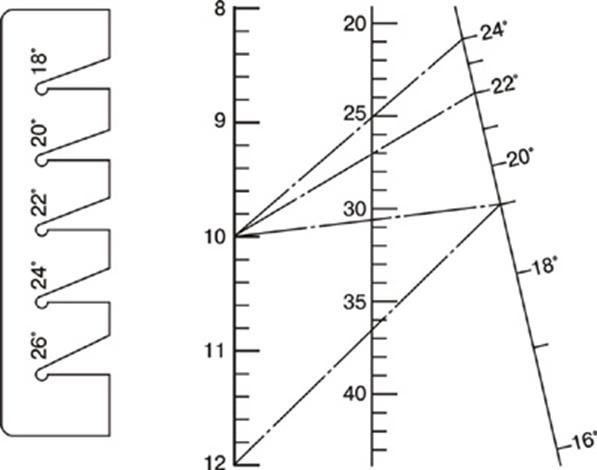

Угол заточки ножа. Нож с малым углом заточки преждевре менно тупится, а при разрезке твердых материалов и выкрашивается. Максимальные стойкость ножа и качество разрезки обеспечиваются тогда, когда угол заточки правильно соотносится с видом материала. Для разрезки тонких и мягких видов бумаги и картона рекомендуется угол заточки b = 16-19°, для толстых и жестких (с большой поверхностной плотностью и объемной массой) — 21-22°, для бумаги с припрессованной пленкой и прессшпана — 23-24°. Угол заточки ножей рекомендуется контролировать с помощью специальных шаблонов или путем измерения ширины фаски линейкой с пластмассовым упором и сопоставления ее с номограммой (рис. 3.5).

|

|

|

Рис. 3.5. Шаблон и номограмма для определения угла заточки ножа |

Качество заточки и правки. Качество заточки ножа зависит от вида

применяемых абразивных инструментов, режимов заточки и квалификации

исполнителя. Чем выше качество заточки, тем больше стойкость ножа и качество

полуфабрикатов после разрезки.

Качество заточки и правки, как и понятия «острый» и «тупой» нож, не имеет точного определения. Режущая кромка ножа в процессе приработки и эксплуатации приобретает форму четырехгранной призмы с вершиной, лежащей на биссектрисе угла заточки лезвия (см. рис. 3.4, в). В научных разработках форму кромки лезвия приблизительно считают полуцилиндрической, а мерой остроты (затупления) ножа — радиус закругления. В процессе работы ножа радиус закругления увеличивается от 4 до 35 мкм, причем в процессе затупления ножа по чистоте обрезов различают три периода. В первом периоде приработки лезвия радиус закругления увеличивается до 10 мкм, на поверхности обреза остаются мелкие полосы от заусенцев, которые исчезают через 50-200 разов. В периоде нормальной работы обрезы чистые, а радиус закругления увеличивается до 25 мкм. В периоде затупления ножа точность разрезки понижается и ухудшается внешний вид обрезов: появляются бахрома, шероховатость, волнистость, а кромки листов слипаются. При появлении признаков затупления ножа фаску и заднюю плоскость ножа рекомендуется протирать парафином, подправлять лезвие шлифовальным бруском, а при ухудшении качества полуфабрика тов, особенно при слипании кромок листов в стопе, нож необходимо заменить.

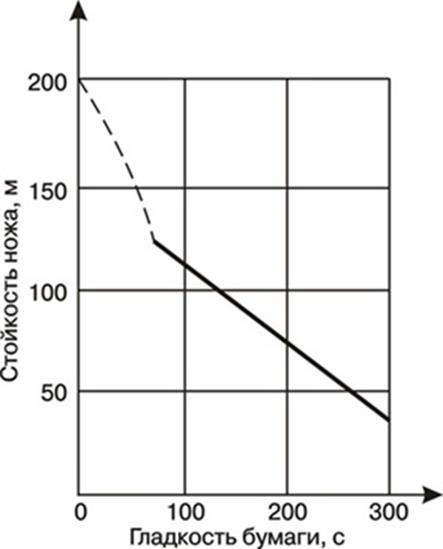

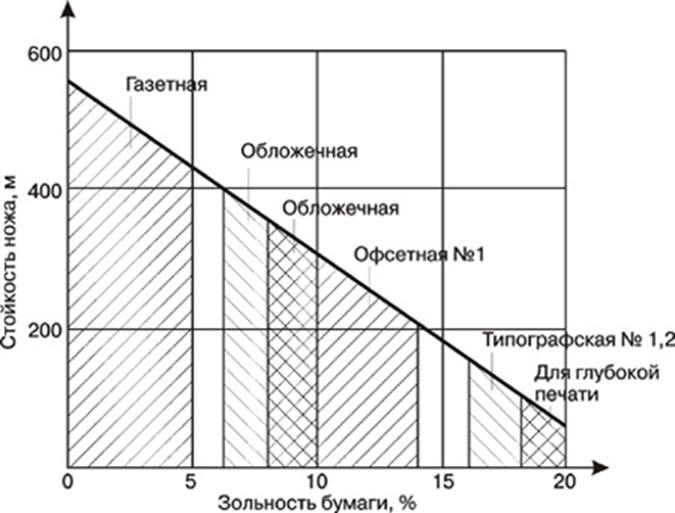

Вид разрезаемого материала. Затупление лезвия ножа при разрезке материалов с малой объемной массой (плотностью) и твердостью происходит в основном из-за абразивных свойств разрезаемых материалов. Скорость затупления и стойкость ножа при разрезке бумаг зависят прежде всего от их объемной массы (косвенно от вида отделки и гладкости, см. рис. 3.6, а) и зольности — содержания наполнителей (рис. 3.6, б).

|

|

|

|

|

а (б) бумаги |

Представленные зависимости позволяют судить о качестве ножей бумагорезальных машин. Ножи из хорошей инструменталь ной стали при правильно выбранном угле и высоком качестве заточки и правки должны выдерживать от 350 до 4000 резов в зависимости от вида бумаги, разрезаемой полными привертками.

3.2.5. Факторы, влияющие на стойкость и частоту смены марзанов

Частота смены марзанов мало влияет на производительность процесса разрезки листов, так как время смены марзанов составляет менее 1% от оперативного времени. В то же время точность установки марзанов в пазу стола машины и ножа по отношению к марзану существенно влияет на качество разрезки нижних листов стопы, а неточная установка ножа и марзана может в несколько раз увеличить частоту смены и общее время перестановки марзанов. Долговечность марзанов зависит в основном от вида материала, из которого они изготовлены, и глубины врезания ножа в марзан.

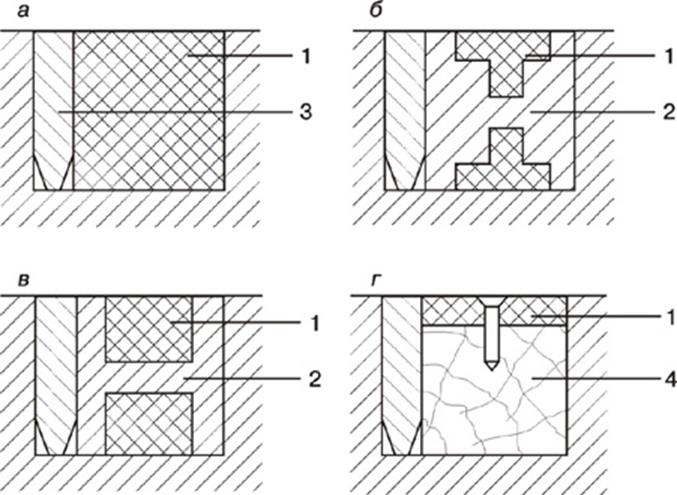

Глубина врезания ножа в марзан. При замене изношенного новый марзан должен быть установлен в бумагорезальной машине так, чтобы верхняя его поверхность находилась в одной плоскости с поверхностью стола, с тем чтобы при перемещении стопы нижние листы не заминались. Нож при этом должен быть установлен так, чтобы в нижнем своем положении он врезался в марзан на минимальную величину, на 0,1-0,2 мм превышающую допуск на прямолинейность режущей кромки, который для ножей длиной до 1 м составляет 0,2 мм и для большей длины — 0,3 мм. Таким образом, для разрезки нижних листов стопы необходимая и достаточная глубина врезания ножа в марзан составляет 0,4-0,5 мм в зависимости от длины ножа.

По рекомендации технологических инструкций глубина врезания ножа в марзан не должна превышать 1 мм, но при этом уже при первом резе в марзане образуется щель шириной 0,36 мм (рис. 3.7), в которую при последующих резах края 2-3 нижних листов отрезаемой части стопы будут вдавливаться, как бы увеличивать толщину клина лезвия, стремиться отогнуть лезвие в сторону подавателя, а под действием лезвия расширять щель. Уже через несколько десятков резов щель становится настолько широкой, что нижние листы не разрезаются, а разрываются ножом, поэтому кромки листов становятся рваными, с бахромой. Это служит сигналом к тому, чтобы переставить марзан в новое положение или заменить его.

|

|

|

Рис. 3.7. Схема разрезки нижних листов стопы: а — при первом резе; б — при последующих резах; 1 — лезвие ножа; 2 — стол; 3 — листы |

Материал марзанов. В качестве марзанов используют бруски, полосы или фасонные отливки из различных пластмасс. Полиэтиленовые и капроновые марзаны изготавливают в виде брусков квадратного сечения (рис. 3.8, а), а капроновые и полиамидные — в виде брусков Т-образного сечения, которые затем вставляются в специальный стальной корпус-держатель (рис. 3.8, б). При изготовлении марзанов из эпоксидно-диановой смолы состав (смесь смолы, пластификатора и отвердителя) заливают в пазы Н-образного держателя (рис. 3.8, в). На малых предприятиях используют поливинилхлоридные или полипропиленовые марзаны в виде полос, нарезанных из листового материала и прикрепленных к деревянному или металлическому бруску мелкими гвоздями, шурупами или винтами (рис. 3.8, г) или вставленных в держатель, имеющий паз в виде «ласточкина хвоста».

|

|

|

Рис. 3.8. Конструкция различных марзанов: 1 — марзан; 2 — корпус марзана (держатель); 3 — планка; 4 — брусок |

Для увеличения срока службы марзаны изготавливают квадратного сечения, чтобы в

прямоугольном пазу стола машины использовать металлическую планку 3,

которую по мере износа марзана переставляют с одной стороны корпуса или бруска

марзана на другую. Отработанные поливинилхлоридные марзаны могут быть

восстановлены горячим прессованием, капроновые — переплавкой (в первичную

капроновую крошку допускается вводить до 30% отработанных марзанов), а

эпоксидные — заливкой прорезей от ножа свежим составом, на что расходуется

около 10 г смолы.

Срок службы поливинилхлоридных марзанов при правильной установке глубины врезания ножа в марзан составляет 5-6, капроновых — 8-10, эпоксидных — 8-50 машино-смен.

Фальцовка листов

При изготовлении простых тетрадей, форзацев, четырехстраничных листовок и буклетов используются преимущественно простые варианты фальцовки: одно-, двух-, трех- и четырехсгибные перпендикулярные, симметричные или со шлейфом. Первый сгиб образует две доли бумажного листа, четырехстраничную тетрадь, а последующие сгибы вдвое увеличивают число долей и страниц в тетради. Число долей D и страниц Ст в тетради зависит от числа сгибов и числа одновременно фальцуемых листов:

|

|

(3.2) |

|

|

(3.3) |

где z — число сгибов; Nл — число одновременно фальцуемых листов.

Наиболее трудоемка эта операция в производстве книг, журналов и многообъемной рекламной продукции книжного типа, рекламных буклетов и листовок. При печати изданий на рулонных ротационных машинах фальцовка отпечатанных листов исключается из схемы брошюровочно-переплетных процессов, так как выполняется фальцаппаратами этих машин. В зависимости от вида продукции, поверхностной плотности бумаги, тиража и объема производства фальцовку бумаги и оттисков производят вручную, на малоформатных настольных или на стационарных кассетных и комбинированных фальцевальных машинах.