2.3 Имитация металлических покрытий на оттисках

2.3 Имитация металлических покрытий на оттискахИмитация металлических покрытий под золото и серебро применяется в крупносерийном производстве этикеток, поздравительных открыток и адресов, картонной упаковки товаров высокого качества, для оформления обложек книжных изданий популярных серий, в мелко- и среднесерийном производстве факсимильных листовых и книжных изданий — репродукций старинных икон, рукописных книг и др. Для этих целей, в зависимости от уровня оформления и тиража, применяются бронзирование, печатание металлизированной краской, тиснение металлизированной фольгой, часто в сочетании с конгревным тиснением. 2.3.1. Бронзирование оттисковБронзированием называют нанесение бронзовой или алюминиевой

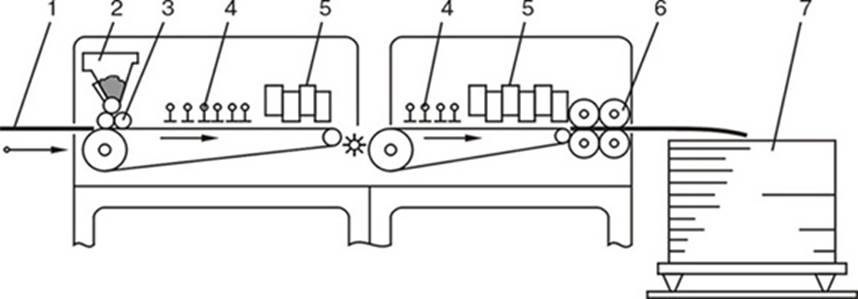

тонкодисперсной пудры на свежеотпечатанный оттиск. Непосредственно перед бронзированием под золото и серебро получают оттиск краской соответствующего тона: при бронзировании под золото — желтого, под серебро — сине-серого. Краска должна быть вязкой, липкой (растекаемость 38-40 мм, липкость около 3 мДж/см) и быстросохнущей, для чего после получения подходящего тона в нее вводят крепкую полиграфическую олифу и сиккативную пасту — по 14,5% от общей массы. Для бронзирования применяют бронозовую пудру марок БПП, БПК и БПЛ и алюминиевую марки ПАК-1 и др. Размеры тонких чешуеобразных частиц бронзовой пудры от 40 до 60 мкм (у специальных видов — от 20 до 50 мкм), алюминиевой — от 20 до 40 мкм. В мелкосерийном производстве бронзирование производят вручную, нанося пудру ватным тампоном легкими крестообразными движениями. Излишки пудры снимают чистым ватным тампоном. Производится это обязательно под вытяжкой, чтобы летучие частицы металлической пудры не попали в дыхательные пути рабочего. В крупносерийном производстве этикеток и бумажной упаковки бронзирование производят на автоматах, которые подсоединяют к печатным машинам, обеспечивая непрерывное поточное производство (рис. 2.1).

Накатные валы, очистительные ремни и валы бронзировального автомата покрыты плюшем, чтобы избежать смазывания оттиска. Степень прижима первой группы растирочных щеток к оттискам постепенно возрастает по ходу продвижения оттисков в машине. Для полного удаления металлической пудры с пробельных участков оттисков на плюшевое покрытие второй группы очистительных ремней с помощью форсунок наносится водный раствор глицерина; работа форсунок автоматизирована, причем периодичность их включения может регулировать ся в широких пределах. Растирочные щетки и очистительные ремни периодически промывают авиационным бензином, а полотно транспортера — техническим этиловым спиртом. |

2.3.2. Печатание металлизированными красками

Основное отличие металлизированных полиграфических красок состоит в том, что красящее вещество имеет плотность, примерно в 3 и 9 раз превосходящую плотность связующего, в связи с чем краски, готовые к употреблению, распространения не получили, так как такие краски довольно быстро расслаиваются с образованием плотного осадка на дне емкости. Металлизированные краски изготавливают в виде твердообразных паст с минимальным содержанием невысыхающего связующего. Перед употреблением пасту разжижают крепкой олифой и вводят кобальтовый сиккатив, чтобы обеспечить высокую липкость, минимальную растекаемость и быстрое закрепление на оттиске. Запас готовой к употреблению металлизированной краски должен быть минимальным, так как быстрая полимеризация связующего ведет к ухудшению, а через одни-двое суток и к потере печатных свойств.

Металлическая пудра, играющая роль пигмента, предъявляет особые требования к связующему и печатной бумаге: они должны быть нейтральными, так как даже невысокая их кислотность приводит к быстрой потере металлического блеска оттисков. Повышенную кислотность обычно имеет немелованная бумага, поэтому при отделке оттисков печатанием бронзовой и алюминиевой красками следует пользоваться мелованной бумагой, которая к тому же обеспечивает высокий блеск запечатан ной поверхности. Другие важные требования к печатной бумаге — высокая прочность на выщипывание, так как липкость металлизированных красок высокая. В остальном технология печатания металлизированными красками практически ничем не отличается от технологии печати обычными красками, содержащими органические пигменты.

2.3.3. Тиснение металлизированной фольгойТиснение металлизированной фольгой на бумаге и тонком картоне в отечественной полиграфии применялось крайне редко, в основном при изготовлении праздничных поздравительных открыток, но с возрождением рыночной экономики этот способ отделки оттисков интенсивно развивается. Тиснение полиграфической фольгой — сравнительно дорогой способ отделки, так как фольга дороже металлизированной краски и металлической пудры, а процессы тиснения уступают процессам печатания по производительности. Для имитации металлических покрытий на различных материалах применяют два типа полиграфической фольги, которые по отечественной терминологии называются «бронзовая» (независимо от материала металлической пудры) и «юбилейная». Наиболее употребляемые виды отечественной «бронзовой» фольги — универсальная серии № 114-01 и 184-01, предназначенная для тиснения на переплетных материалах с поливинилхлоридным покрытием, а «юбилейной» — №313, 313М и 284. Серия № 313 предназначена для тиснения на офсетной и мелованной бумаге, а серия № 313М отличается приглушенным блеском. Серия № 384 предназначена для тиснения на изобразительных открытках и материалах с поливинилхлоридным покрытием. Рекомендуемые интервалы температур штампа при тиснении «бронзовой» фольгой 100-130°С, «юбилейной» фольгой — 100-120°С. Приглушенный блеск оттисков «бронзовой» и «юбилейной» фольгой серии М, по мнению художников-оформителей, подчеркивает строгость изделия или издания. Цвет «юбилейной» фольги создается за счет цвета напыленного алюминия и прозрачного бесцветного или окрашенного лака, поэтому оттиски этим видом фольги имеют высокий металлический блеск и любые оттенки различных благородных металлов за счет оттенков прозрачного лака. Металлизированная и бронзовая фольга примерно на 10-15% дороже цветной, что вместе с ярким видом оттисков в какой-то мере определяет области их применения — производство упаковки дорогих товаров, рекламных изданий, поздравительных открыток и этикеток. Развитие рыночных отношений выявило реальные затраты на переплетные материалы и многотрудную работу переплетчиков, поэтому цена книжных изданий в переплетной крышке по отношению к ценам на другие продукты потребления возросла в несколько раз. Это привело к резкому сокращению выпуска книжных изданий в переплетной крышке и относительному росту производства книжных изданий в обложке. Рыночные отношения потребовали от издательств и более внимательного отношения к оформлению обложек — обложки стали многоцветными, лакированными, часто с комбинированным тиснением «юбилейной» фольгой и конгревным тиснением, которое применяется за рубежом преимущественно в производстве картонной упаковки. Тиснение полиграфической фольгой и конгревное тиснение подробно рассматриваются в подразд. 7.3, здесь же целесообразно изложить лишь особенности отделки листовой печатной продукции. Чтобы снизить себестоимость сравнительно сложного и дорогого по материалам комбинированного способа тиснения, на современном оборудовании за один цикл работы получают сразу несколько одинаковых оттисков, в случае тиснения на обложках — от 2 до 8 в зависимости от формата издания и обложек. При подготовке позолотного пресса к работе это требует высокой точности размещения штампов и, самое главное, точного совмещения матриц со штампами. Сравнительно простым решением проблемы является способ изготовления матриц после закрепления штампов в прессе с использованием пастообразных олигомеров или полимеров, затвердевающих при введении инициатора полимеризации. Немаловажным элементом технологии подготовки позолотного пресса к работе является также размещение штампов, занимающих малую площадь по отношению к площади единицы листового полуфабриката. Для экономии полиграфической фольги расстояние между штампами в направлении движения ленты фольги в прессе должно быть таким, чтобы соответствующий размер штампов с учетом припуска в 5 мм укладывался целое число раз в расстояние между штампами. |