2.2. Припрессовка полимерной пленки (ламинирование пленкой)

2.2. Припрессовка полимерной пленки (ламинирование пленкой)Припрессовка полимерной пленки (ламинирование) — это прочное соединение бумаги или тонкого картона и оттисков на этих материалах с прозрачным бесцветным пленочным материалом. Сравнительно толстое (от 17 до 50 мкм) полимерное покрытие не только улучшает товарный вид, лоск поверхности, насыщенность оттиска, но и делает лицевую поверхность абсолютно влагонепроницаемой, значительно повышает прочность дублированного материала на истирание, изгиб и разрыв. По этим причинам заранее запечатанная бумага с припрессованной полимерной пленкой широко применяется при изготовлении обложек типа 2 и 3 и переплетных крышек типов 5 и 7 для изданий, рассчитанных на средний и большой срок службы и требующих красочного внешнего оформления. Наиболее широкое применение припрессовка полимерной пленки получила в производстве картонной упаковки для пищевой промышленности, но при этом полимерное покрытие наносится не на лицевую, а на внутреннюю незапечатанную поверхность, так как основное его назначение - обеспечить водонепроницаемость материала и герметизацию емкости после ее заполнения жидким пищевым продуктом. 2.2.1. Способы получения пленочного полимерного покрытия и их сравнительная характеристикаВ мировой практике используется три способа соединения пленочного полимерного материала с бумагой или картоном: 1) склейка полимерной пленки с бумагой или картоном с помощью лаков или клеев (клеевой способ); 2) припрессовка дублированной (двухслойной) пленки, один слой которой имеет значительную меньшую температуру плавления, чем другой, и в процессе припрессовки исполняет функцию термоклея (бесклеевой способ); 3) нанесение на бумагу или картон расплава полимера, который в момент нанесения исполняет роль термоклея, а при охлаждении и затвердевании — и защитного покрытия (экструзионный способ). Каждый способ имеет свои достоинства и недостатки в части трудовых, энергетических и финансовых затрат, что должно обязательно учитываться при проектировании отделочного производства. Клеевой способ припрессовки первым нашел промышленное применение и широко стал использоваться на крупных и средних полиграфических предприятиях. Его несомненное достоинство заключается в том, что он позволяет использовать любую подходящую по технологическим и эксплуатационным свойствам однослойную, относительно дешевую полимерную пленку. Недостатки способа - это использование в качестве клея растворов смол или полимеров в быстролетучих, токсичных и пожароопасных растворителях, требующих специальных защитных мер, длительной сушки и высоких энергозатрат, а также невысокая скорость припрессовки, громоздкость и относительно высокая сложность оборудования. Бесклеевой способ припрессовки свободен от основных недостатков клеевого способа и дает возможность организовать припрессовку в мелкосерийном производстве на простом оборудовании, но требует применения специальных двухслойных пленок, толщина и стоимость которых значительно выше, чем однослойных. Для толстых двухслойных пленок из-за низкой их теплопроводности кондуктивный подвод тепла малоэффективен и может привести к скручиванию продукции и значительным отходам на технологические нужды производства. Экструзионный способ позволяет использовать довольно дешевое сырье — гранулы полимера — и наносить очень тонкий (5-7 мкм) слой расплава на максимальной (свыше 100 м/мин) скорости. В способе так называемой коэкструзии, использующей систему из нескольких экструдеров, можно получать за один прием пленки сложной структуры, что позволяет реализовать лучшие свойства каждого полимера (низкую температуру плавления полиэтилена, высокую прочность лавсана, высокую гладкость и блестящую поверхность целлофана и т.п.). Его недостатки — сравнительная сложность оборудования, требующая высококвалифицированного обслуживания, и использование рулонных материалов, поэтому его достоинства проявляются лишь в крупносерийном производстве при достаточно большой годовой загрузке предприятия, например, в производстве переплетных покровных материалов и упаковки пищевых продуктов. |

2.2.2. Клеевой способ припрессовки

Технология клеевой припрессовки состоит из семи или восьми выполняемых последовательно операций: 1) раскрой полимерной пленки; 2) нанесение клея на пленку; 3) сушка клеевого слоя; 4) припрессовка пленки к оттискам; 5) выдержка дублированного полуфабриката в рулоне; 6) разрезка рулона на листы; 7) обрезка листов в стопе с четырех сторон или 8) подрезка и разрезка стопы на части.

При клеевом способе припрессовки применяют однослойные полипропиленовую, полиэтилентерефталатную (лавсановую) и триацетатную пленки толщиной от 10 до 40 мкм. Триацетатную пленку используют только для отделки листовых изданий, для отделки переплетных крышек она не применяется из-за малой прочности. Раскрывают полимерную пленку на бобинорезальных машинах типа 2БП-120 (Кизилюртовский ЗПМ, Россия) или на токарных станках, используя вместо резца нож специальной заточки. Ширина рулонов подготовленной к припрессовке пленки должна быть на 10 мм меньше размера передней кромки листов, поступающих в позицию припрессовки. При раскрое должна быть обеспечена плотная намотка рулонов, без смещения кромок на торцах, а при раскрое на токарных станках — без сварки (слипания) кромок.

Нанесение клея на пленку, сушка и припрессовка пленки к бумаге или оттискам производятся на машинах для клеевой припрессовки, из которых в России наибольшее распространение получили машины «Дуофан» (фирма «Бильхефер», Германия). Машина состоит из клеевого аппарата, сушильной камеры, каландра, листового самонаклада оттисков и системы проводки рулонной полимерной пленки через клеевой аппарат, сушильную камеру и каландр и смотки продукции в рулон.

Клей должен быть прозрачным, бесцветным и обладать хорошей адгезией как к бумаге и картону, так и к полимерной пленке, имеющей обычно гладкую и невпитывающую поверхность. По отношению к полимерной пленке клей должен иметь химическое сродство или содержать растворители, вызывающие набухание и частичное растворение пленки, или взаимную диффузию полимерных материалов. В качестве клея обычно используют подходящие бесцветные прозрачные лаки (см. подразд. 2.1.1 и табл. 2.1). Так, для припрессовки триацетатной пленки применяют клей на основе поливинилацетатного лака С-8, для припрессовки полиэтилентерефталатной (лавсановой) пленки — лак на основе смолы ТФ-82.

В клеевом аппарате машины «Дуофан» клей наносится обрезиненным валиком равномерным и тонким слоем. Толщина клеевого слоя и рабочая вязкость клея подбираются с учетом его состава, вида и гладкости бумаги или картона, наличия и площади запечатанной поверхности оттиска. Расходы клея — 15-20 г/м2 (12-15 г/м2 по сухому остатку), причем большее значение соответствует незапечатанным и менее гладким, более пористым видам бумаги и картона. Условная вязкость клея может колебаться в пределах 17-50 с по вискозиметру ВЗ-4. Виды бумаги с малой гладкостью для полного заполнения углублений и впадин макронеровностей поверхности требуют применения клея наименьшей вязкости, а мелованной и запечатанной по всей поверхности — клея максимальной вязкости. Толщина клеевой пленки и расход клея также определяются гладкостью бумаги оттисков: чем выше гладкость бумаги, тем меньше требуется клея для получения надежной склейки полимерной пленки с оттиском. Например, при припрессовке триацетатных и полипропиленовых пленок клеем на основе лака БАВ-4 к мелованным бумагам с гладкостью свыше 1500 с, по сравнению с припрессовкой этих пленок к офсетной бумаге с гладкостью порядка 80 с, расход клея сокращается с 45 до 28,8 г/м2, т.е. на 36%.

|

|

|

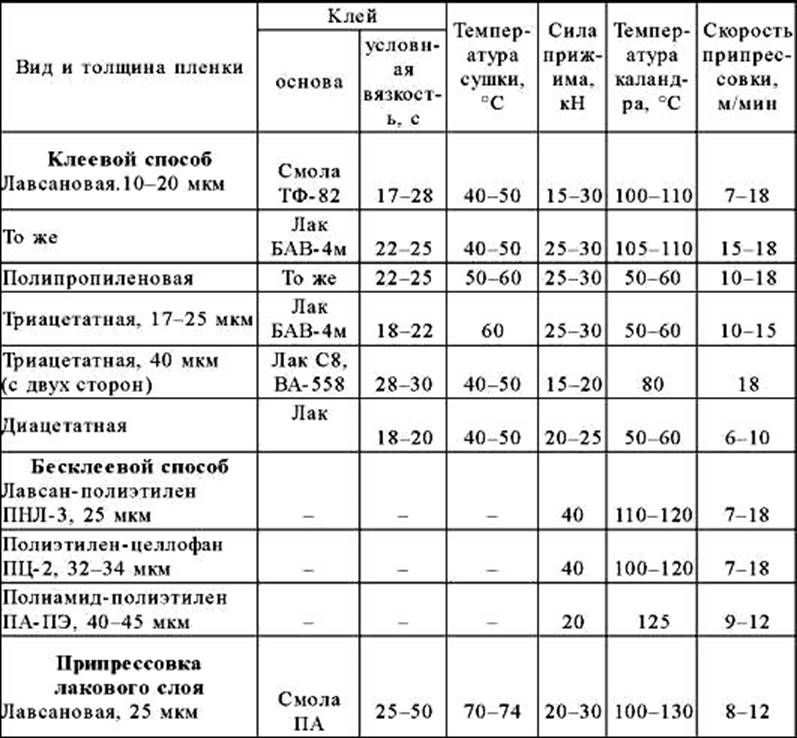

Таблица 2.1 Режимы припрессовки полимерных пленок |

В процессе припрессовки клеевой слой оказывается замкнутым между бумагой, слабо

проницаемой для паров растворите ля или дисперсионной среды клея, и абсолютно

непроницаемой полимерной пленкой. Поэтому, чтобы избежать длительной сушки

склейки после припрессовки, перед склейкой пленки с оттиском клей высушивается,

но не до потери липкости. Для сушки клеевого слоя применяют

радиационно-конвективный способ: сушильное устройство оборудуется несколькими

группами инфракрасных нагревателей, каждая из которых может включаться отдельно

от другой, приточно-вытяжной вентиляцией и эксгаустером, предназначенным для

удаления паров растворите лей, содержащихся в клее. Режим сушки (включением

разного числа нагревателей и регулировкой скорости перемещения полимерной

пленки в сушильной камере) устанавливается так, чтобы клей перед припрессовкой

сохранял липкость.

Припрессовка полимерной пленки производится каландром, состоящим из обрезиненного вала и стального полированного вала, снабженного регулируемым нагревом. Сила прессования также регулируется и контролируется прибором, отградуирован ном в единицах силы (кН или кгс). Одновременно с полимерной пленкой с подсушенным клеевым слоем из плоскостапельного самонаклада подаются оттиски непрерывным каскадным потоком, с небольшим (до 10 мм) нахлестом друг на друга, чтобы лента полимерной пленки не прилипала к обрезиненному валу каландра. Режим припрессовки устанавливается в зависимости от технологических факторов — вида пленки, гладкости бумаги и др.

После припрессовки полимерной пленки дублированный материал сматывается в рулон. В полую втулку готового рулона вставляют металлическую ось, с помощью которой рулон подвешивается в специальной стойке так, чтобы он не касался пола. В таком положении рулон выдерживается не менее суток, прежде чем будет отправлен на разрезку и последующие операции. В процессе вылеживания происходит перераспределение остатков растворителя в толще дублированного материала, своеобразная досушка клеевого и адгезионного слоев. Одновременно протекают и практически заканчиваются релаксационные процессы, вызванные температурным и силовым воздействием всего процесса припрессовки. Вылеживание способствует повышению прочности склейки полимерной пленки с бумагой или картоном и уменьшает величину деформации или устраняется вовсе скручивание и коробление дублированного материала.

При малой годовой загрузке предприятия разрезку рулона на листы производят вручную специально заточенным ножом, а при высокой загрузке — на автомате типа ВТШ/102 (фирма «Бильхефер», Германия). После разрезки листы укладываются на платформу стопой, высота которой не должна превышать 1,0 м, так как более высокая стопа может рассыпаться при толчках во время транспортировки. Через сутки, если не наблюдается скручивания и коробления листов, выполняют обрезку или подрезку и разрезку листов в стопе на части на одноножевой бумагорезальной машине.

2.2.3. Бесклеевой способ припрессовкиПри бесклеевом способе припрессовки применяют двухлойные полимерные пленки. К двухслойным полимерным пленкам предъявляются такие же требования, как и к пленкам для клеевой припрессовки: при умеренной толщине они должны быть бесцветны и прозрачны, иметь зеркально-гладкую поверхность, быть прочными и износостойкими. Термопластичный слой двухслойных пленок в расплавленном состоянии должен хорошо заполнять все углубления макронеровностей бумаги или картона и обеспечивать высокую адгезию к ним и к красочному слою оттиска. Он должен иметь определенную температуру размягчения, которая должна быть выше температуры воздуха в экстремальных условиях эксплуатации издания или изделия, но не превышать значительно температуру деструкции целлюлозы оттиска и резины эластичного вала каландра. В готовой продукции термопластичный слой не должен значительно увеличивать толщину и жесткость дублированного материала и ухудшать его потребительские свойства. В качестве клеевого слоя двухслойных пленок используют полиэтилен, полиолефины, сополимеры этилена с винилацетатом и сплавы полимеров на основе полиолефинов. Для лицевого слоя дублированных пленок используют те же полимеры, что и для клеевого способа припрессовки, и даже целлофан, который из-за низких прочностных свойств однослойных пленок давно не применяется для отделки печатной продукции. Технология бесклеевой припрессовки. Бесклеевая припрессовка пленки к рулонной бумаге и печатной продукции шириной до 720 мм выполняется на автоматах типа БП-72у (Шадринский ЗПМ, Россия). Автомат рассчитан на припрессовку пленки толщиной от 20 до 50 мкм со скоростью до 20 м/мин, снабжен каландром, в котором поддерживается температура до 150°С и обеспечивается сила прижима до 40 кН (4 тс). При нагреве в каландре термоплавкий слой пленки переходит из твердого в жидкое вязкотекучее состояние и под действием давления, развиваемого в полосе контакта, заполняет макро- и микроуглубления и устья капилляров бумаги, смачивает ее поверхность и красочный слой оттиска, вступает с ним в адгезионное взаимодействие. При выходе из полосы контакта и охлаждении термоплавкий слой затвердевает, при этом адгезионные слои приобретают новые качества, отличные от исходных: поверхностный слой бумаги или оттиска становится монолитным, так как отдельные волокна и зерна наполнителя скреплены прочным, эластичным и прозрачным адгезивом, а слой прозрачного полимера армирован волокнами бумаги или картона. По этим причинам проклеенные, лакированные и дублированные материалы имеют большую прочность при одинаковой площади сечения, чем исходные волокнистые материалы и пленка адгезива. В случае применения полиэтилен-полиамидной пленки (ПЭ-ПА) термоплавким клеевым слоем служит полиэтилен, интервал температур плавления которого составляет 95-105°С. Температура каландра устанавливается примерно на 25°С выше средней температуры плавления; сила прижима в каландре устанавливается минимальной, а скорость припрессовки — максимальной, при которой обеспечивается высокое качество дублированного материала по основным показателям. Достижение максимальной технической скорости припрессовки двухслойной пленки лимитируется пределом прочности пленки на растяжение при динамических нагрузках и скоростью подачи тепла к поверхностным слоям контактирующих материалов. Если в этом процессе теплоносителем является стальной цилиндр каландра, оборудованный электронагревательным устройством, то поток тепла, нагревающий оба материала и расплавляющий адгезионный слой, за короткое время контакта с нагретой поверхностью стального цилиндра должен преодолеть толщу дублированной пленки, оба слоя которой (и особенно полиэтилен в твердом состоянии) имеют низкие коэффициенты тепло- и температуропроводности. Попытки повысить плотность теплового потока за счет повышения температуры теплоносителя [Тк в формуле (1.46)] приводят к изменению деформационных свойств — возрастанию усадки лицевого слоя двухслойной пленки и скручиванию готовой продукции. В каландрах автоматов нового поколения для бесклеевой припрессовки двухслойных полимерных пленок следует изменить подачу тепла к термопластичному слою; кондуктивный и радиационно-конвективный способы передачи тепловой энергии целесообразно использовать лишь при подводе тепла со стороны термоплавкого слоя. Решение этой проблемы позволит существенно повысить скорость бесклеевой припрессовки двухслойных пленок. |

2.2.4. Экструзионный способ ламинирования.Экструзионный способ. Экструзия (от латинского extrusio — выталкивание) — это способ получения изделий или покрытий из полимеров, находящихся в вязкотекучем состоянии, в виде расплава. В соответствии с терминологией ГОСТ 19112 «облагораживание бумаги (картона) нанесением на ее поверхность полимера методом расплава» называется ламинированием. Однако составители стандарта ошиблись: за рубежом и в России ламинированием называют облагораживание, защиту от внешнего воздействия бумаги, картона, оттисков, документов и т.п. независимо от способа прочного соединения тонкой полимерной пленки с листовым материалом или изделием. Экструзионный способ при ламинировании заключается в непрерывном выдавливании расплава полимера через узкую щель экструдера на движущееся полотно печатного, переплетного или упаковочного материала. В экструзионных поливочных машинах ротационного принципа действия термопластичный полимер, применяемый в виде гранул, расплавляется в экструдере и через его щелевую головку наносится на предваритель но нагретое полотно основы. Расплав прижимается к бумаге или картону в каландре, валы которого располагаются горизонталь но, разглаживается и охлаждается при огибании полотном стального полированного цилиндра, охлаждаемого проточной водой. В способе коэкструзии, использующем систему из двух-пяти экструдеров, можно получать за один прием пленки сложной структуры, различной толщины и с разными потребительскими свойствами. Ротационный принцип действия и автоматизированный электронный контроль за режимом технологического процесса и качеством продукции позволили уже в конце 1980-х гг. получить скорость работы оборудования 115 м/мин, которая примерно на порядок превышает скорость клеевой и бесклеевой припрессовки, обеспечивая высокую рентабельность производства. Экструзионный способ получения прозрачного полимерного покрытия широко применяется в производстве упаковочных материалов и изделий, некоторых видов рекламных изданий и может быть использован при изготовлении переплетных покровных материалов на бумажной основе. Припрессовка лакового слоя. Способ припрессовки лакового слоя был разработан ВНИИ полиграфии и в нормативных изданиях называется нанесением полимерного покрытия методом переноса [2]. По виду применяемых материалов и технологии этот вариант отделки бумаги и оттисков является припрессовкой сухого лакового слоя и выполняется на оборудовании для клеевой припрессовки полимерных пленок. По данной технологии жидкий спиртовой лак, содержащий 9-10% полиамидной смолы ПА 6/66-3, наносится на временную подложку (гладкую и прочную полимерную пленку), высушивается до потери липкости, припрессовывается к бумаге или оттиску и сматывается в рулон. После двухдневной выдержки склейки в рулоне пленку-основу отделяют от бумаги или оттиска и, если она не повреждена, используют многократно. Чтобы не повредить отлакированную продукцию при отделении временной подложки, последняя должна иметь высокую прочность на разрыв. Для получения гладкого и блестящего покрытия лаковый слой должен хорошо смачивать временную подложку, но его адгезия к ней должна быть умеренной, чтобы при отделении подложки вероятность повреждения лакового покрытия и подложки была минимальной. Лак должен удовлетворять обычным требованиям, предъявляемым к лакам для непосредственного лакирования, из которых главными являются высокая адгезия к бумаге и к красочному слою и высокая прочность сухого лакового слоя. К достоинствам способа припрессовки лакового слоя следует отнести то, что в нем используется относительно дешевое сырье, а не готовый лак, использование одного оборудования для двух способов отделки и возможность получения гладкого и блестящего покрытия на шероховатой поверхности при малой толщине сухого клеевого слоя, так как этот показатель определяет ся не степенью заполнения жидким лаком всех углублений и покрытия вершин неровностей на поверхности полуфабриката, а гладкостью поверхности временной подложки. Недостатки способа — наличие дополнительной операции отделения временной подложки, значительные расходы на временную подложку, поскольку на технологические нужды производства расходуется от 10 до 50% ее стоимости, и возможность появления дефектов, характерных для технологии бесклеевой припрессовки. Охрана труда и техника безопасности. При лакировании, припрессовке лакового слоя и клеевом способе припрессовки полимерной пленки используются летучие органические растворители, вредные для здоровья людей, загрязняющие атмосферу, пожаро- и взрывоопасные. По этим причинам участок лакировки и припрессовки полимерной пленки и лака располагают в отдельном помещении, оборудованном по категории IIIб в противопожарном отношении, общей и местной (над клеевым и лакировальным аппаратами, сушильной камерой и каландром) вентиляцией во взрывобезопасном исполнении. В помещении должна поддерживаться температура в пределах 18-20°С и влажность воздуха 40-60%. |

2.2.5. Факторы, влияющие на качество оттисковОценка качества продукции с припрессованной пленкой. После наладки машины и получения качественной продукции машинист утверждает один экземпляр оттиска у мастера, этот оттиск служит эталоном при контроле качества продукции в процессе изготовления тиража. В течение смены машинист, мастер участка и контрольный мастер периодически, через каждые 1,5-2 с работы, контролируют качество продукции по следующим показателям: гладкости поверхности; плотности припрессовки пленки (отсутствию пузырей, полос, складок, блесток); прочности припрессовки; отсутствию скручивания и коробления; прозрачности пленки на оттиске; соответствию цветовой гаммы эталону. Гладкость поверхности, прозрачность пленки, соответствие цветовой гаммы эталонному оттиску и отсутствие дефектов плотности припрессовки оцениваются визуально, причем отсутствие пузырей и блесток контролируется также перед разрезкой рулона на листы и перед отправкой продукции на последующие операции — через двое-трое суток после припрессовки. Прочность закрепления пленки на оттиске в цеховых условиях проверяют двумя приемами: по отрыву пленки от бумаги и складыванию листа пленкой внутрь с проглаживанием сгиба ногтем. Отслаивание пленки на пробельных участках оттиска должно происходить по бумаге, а пленка на сгибе не должна отслаивать ся. В сомнительных случаях, а также при отработке новых вариантов технологии прочность закрепления определяется в лабораторных условиях на динамометре; она должна быть в пределах 0,2-0,7 даН/см (кгс/см). Объективным критерием хорошего адгезионного взаимодействия клея с бумагой и полимерной пленкой может служить также коэффициент упрочнения системы Кус:

где fск — прочность слейки дублированного материала, кН/м; fo — прочность бумаги, кН/м (кгс/см); fп — прочность полимерной пленки, кН/м (кгс/см). При правильном подборе клеевой композиции, режимов сушки и припрессовки Кус > 1. На качество продукции с припрессованной пленкой влияют режимы припрессовки и технологические факторы. К режимам относятся факторы внешнего воздействия, с помощью которых технолог может изменить ход технологического процесса с целью повышения качества, уменьшения трудовых и энергетических затрат, сокращения срока обработки тиража. К технологическим факторам относятся те, по которым полуфабрикаты отличаются друг от друга и требуют изменения режимов технологического процесса, чтобы повысить качественные и экономические показатели. В процессах припрессовки полимерной пленки и лакового слоя к режимам припрессовки относятся сила прижима F в каландре, температура каландра tк, скорость припрессовки v, а к технологическим факторам — толщина, гладкость, объемная масса бумаги, наличие красочного слоя и вид печати. Режимы припрессовки. Сила прижима, регистрируемая манометрами в гидравлической системе каландра, обеспечивает определенное давление в прессовой паре, необходимое для смятия и сглаживания вершин макронеровностей бумаги, приведения в полный контакт смыкающихся поверхностей полимерной пленки и бумаги, вдавливания адгезива (клея или лака), находящегося в вязкотекучем состоянии, в углубления и поры бумажной поверхности, обеспечивает достаточную плотность и прочность припрессовки. Среднее значение технологически необходимого давления припрессовки может быть вычислено по формуле рср = F/S, где S — площадь контакта в прессовой паре, которая может быть определена по диаметру цилиндров и жесткости резины в прессовой паре каландра. Она зависит от технологических факторов — гладкости и объемной массы бумаги, вязкости адгезива в момент прижима. Чем больше сила и давление прижима, тем выше гладкость поверхности, плотность припрессовки и прочность закрепления пленки, но вместе с этим линейно возрастают деформация растяжения пленки по ее машинному направлению и вероятность скручивания готовой продукции. Температура каландра при всех способах припрессовки устанавливается в соответствии с температурой размягчения сухого лака или средней температурой плавления термопластического полимера, используемого в качестве адгезива. С повышением температуры каландра повышается температура лицевого слоя пленки, адгезива и бумаги, при этом повышается пластичность склеиваемых материалов и понижается вязкость адгезива, что способствует повышению прочности закрепления, плотности припрессовки и гладкости лицевой поверхности полимерной пленки. Вместе с тем с повышением температуры каландра линейно возрастает усадка полимерной пленки в готовой продукции, которая может вызвать ее скручивание и коробление. Скорость припрессовки полимерной пленки и лакового слоя определяет производительность оборудования, время контакта лицевого слоя с теплоносителем и время силового воздействия на склеиваемые материалы в каландре. С повышением скорости припрессовки возрастает сменная производительность оборудования, но при этом уменьшаются количество теплоты, полученной склеиваемыми материалами, и температура всех слоев контактируемых материалов. Это способствует уменьшению усадки лицевого слоя и скручивания склейки, но вместе с этим понижается и прочность склейки пленки с красочным слоем оттиска и с бумагой. Технологические факторы. Толщина бумаги определяет ее жесткость, сопротивление изгибу и величину абсолютной остаточной деформации поверхностных слоев, которую можно получить при данном режиме припрессовки. Как правило, относительно толстая бумага (от 200 мкм), толщина которой в 5-10 раз превышает толщину полимерного покрытия, не скручивается и не коробится после лакировки и припрессовки полимерной пленки и лакового слоя. Для сглаживания ее поверхности обычно требуются несколько меньшие температура и сила прижима в каландре, чем при припрессовке пленки к относительно тонкой бумаге. Гладкость бумаги. Бумага пониженной гладкости (80-300 с) имеет на своей поверхности значительные углубления, поры, макронеровности. Чтобы обеспечить высокую плотность припрессовки при клеевом способе и при припрессовке лакового слоя, при такой бумаге требуется большей толщины слой клея или лака, что достигается повышением исходных концентрации и вязкости. При всех способах припрессовки полимерной пленки и лакового слоя менее гладкая бумага требует увеличения температуры и силы прижима каландра, что обеспечивает повышение пластичности материалов, более полное сглаживание вершин макронеровностей бумаги, большую глубину проникания адгезива в бумагу. Объемная масса бумаги. Бумага с высокой (0,9-1,2 г/см3) объемной массой — мелованная, иллюстрационная, для глубокой печати — требует повышенной температуры и силы прижима каландра, чтобы обеспечить плотный контакт подсушенной клеевой пленки, расплава полимера или лака с оттиском, так как для получения одинаковых остаточных деформаций такая бумага требует бо2льших давлений. Красочный слой на бумаге и вид печати (красочность, полнота заполнения площади бумажного листа) значительно влияют на прочность закрепления лака и пленочного материала на оттиске. Фоновая печать и многокрасочные оттиски намного ухудшают смачивание поверхности запечатанной бумаги клеем и расплавом, снижают плотность припрессовки и прочность закрепления полимерной пленки на оттиске. Как правило, такие оттиски требуют повышения температуры и силы прижима каландра, чтобы обеспечить достаточную плотность и прочность припрессовки. |