10.2. Недостатки методов и средств контроля

10.2. Недостатки методов и средств контроля

Система контроля качества полуфабрикатов и продукции, разработанная в 60-х годах, морально устарела и имеет ряд существенных недостатков: 1) сплошной или выборочный визуальный контроль, выполняемый исполнителем, субъективен; 2) предлагаемый контроль всех полуфабрикатов по всем единичным и комплексным показателям качества штат мастеров ОТК по брошюровочно-переплетным цехам выполнить не в состоянии; 3) из-за субъективного отбора зачастую контролируются не самые важные показатели качества; 4) не предусматривает документа, фиксирующего время контроля и значение показателя качества; 5) периодичность контроля не согласуется с периодом разладки технологического процесса (стабильностью работы оборудования); 6) число полуфабрикатов, подлежащих контролю, для исполнителей не установлено; 7) в ряде случаев объем выборки не согласован с ее видом. Эти недостатки следует рассмотреть подробно.

В брошюровочно-переплетных и отделочных процессах объектов контроля и единичных показателей качества во много раз больше, чем в допечатных и в печатных процессах. Например, при изготовлении изданий в обложке, скрепляемых проволокой внакидку, число объектов контроля составляет 14, при клеевом бесшвейном скреплении — 17, а изданий в переплетных крышках при потетрадном шитье нитками и полной обработке блока — от 38 до 64. После каждой технологической операции каждый полуфабри кат необходимо контролировать по двум, пяти, десяти и более показателям качества, общее число которых превышает 250.

В быстротечном поточном производстве, когда рабочая скорость полуавтоматического оборудования составляет 25-30 цикл/мин, а у современного автоматизированного оборудования - от 45 до 333 цикл/мин, за время 0,2-2,0 с сплошной визуальный контроль полуфабрикатов с среднем по пяти показателям качества выполнить физически невозможно. Машинист или приемщик может оценить лишь качество отдельных партий полуфабрикатов по одному-двум показателям, которые он считает важнейшими.

Объем загрузки контрольного мастера. Мастер ОТК все полуфабрикаты по всем показателям качества на нескольких поточных линиях должен оценивать качество не менее чем по 10 экземплярам полуфабрикатов не менее 3 раз в смену. Если он обслуживает две поточные линии типа «Книга-2-270» или «Колбус», то при объективном контроле он должен произвести около 12 тыс. измерений у 1200 выборок за 28,8 тыс. секунд рабочего времени. При простейших измерениях с погрешностью до 1,0 мм показателей качества типа «ширина книжного блока после обрезки», без записи результатов измерений и не отвлекаясь на другие виды работы, он может выполнить обмер не более 400 выборок. Если погрешность измерения не должна превышать 0.2 мм и показатель качества оценивается с помощью измерительной лупы, то за смену можно произвести обмер 150-200 выборок. Эти расчеты показывают, что для строгого выполнения требований технологических инструкций штат контрольных мастеров должен быть увеличен в 3-8 раз, что нереально, или же в 8-10 раз уменьшить число измеряемых показателей качества, чтобы мастеру ОТК осталось время на другие виды работы, предусмотренные должностной инструкцией.

Выбор важнейших показателей качества . Из-за дефицита времени контрольные мастера контролируют не все показатели, отбирая важнейшие по своему усмотрению. Однако, как показали исследования, проведенные в 80-х годах в МГУП и в УкрНИИСВП под руководством автора, этот выбор далеко не всегда бывает удачным. Так, для тетрадей с приклеенными форзацами по результатам экспертного метода оценки качества продукции большинство экспертов назвали важнейшим показателем качества прочность склейки форзаца с тетрадью, тогда как отрыв форзаца от блока в готовой книге, если склейка произошла, — сравнительно редкое явление. Фактически на производстве контролируют наличие склейки, а не ее прочность.

На всех полиграфических предприятиях обязательно контролируют величину кантов после вставки блоков в крышки, тогда как этот показатель характеризует только эстетический показатель готовой книги, причем, как показали социологические исследования КТБ Госкомпечати в Санкт-Петербурге, наименее значимый для читателей. Более того, точные канты обычно достигаются за счет неплотного прилегания корешков переплетных крышек к корешкам книжных блоков, в ущерб значительно более важному показателю качества — долговечности книг. Но плотность вставки на предприятиях обычно не контролируют.

Обязательно должны контролироваться безусловные показатели качества, при наличии которых бракуется издание: отсутствие тетрадей с неверной фальцовкой и белых (незапечатан ных) листов, отсутствие чужих и приклеенных верхним краем вниз вклеек, перевернутых запечатанных форзацев, блоков с чужими, одинаковыми и перепутанными листами, блоков, вставленных в переплетные крышки без их полиграфического оформления, верхним обрезом вниз, в крышки другого издания, отсутствие рваных, мятых и грязных листов.

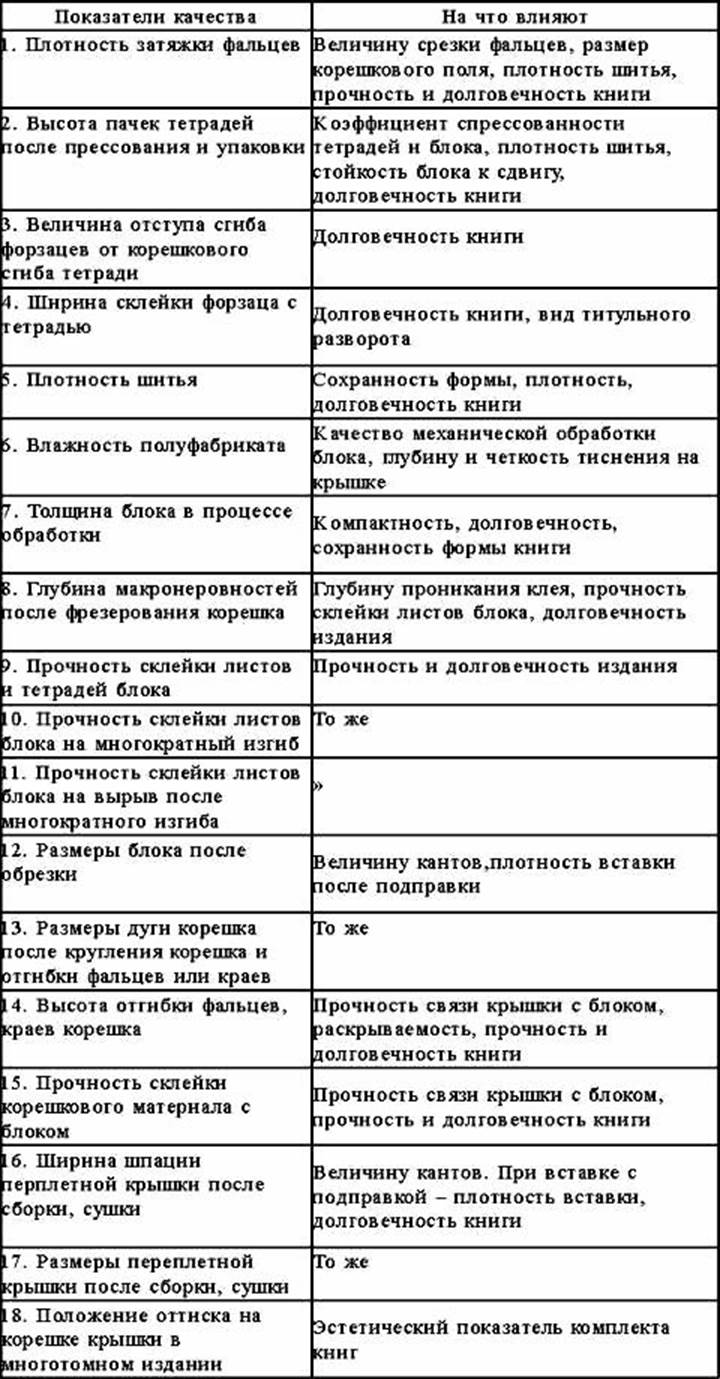

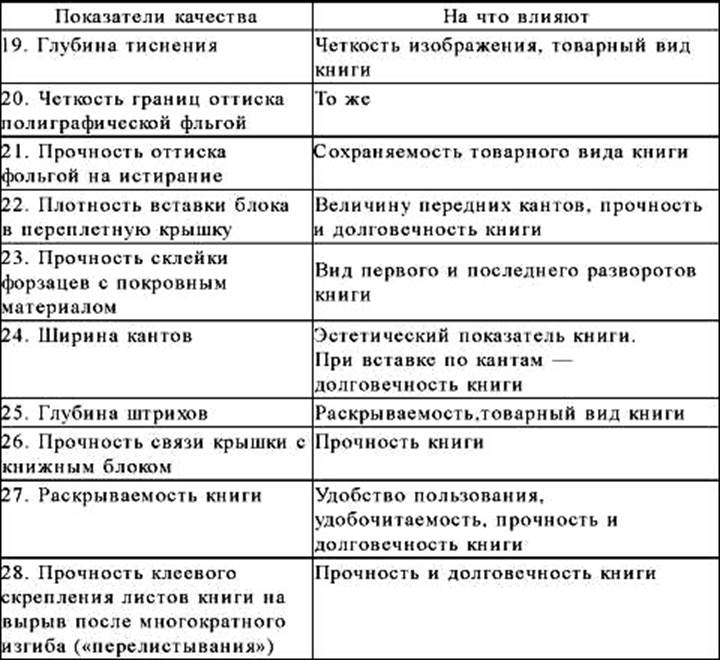

На основе экспертного опроса, проведенного в типографиях Москвы и Киева, а также литературных данных отобраны важнейшие показатели качества, существенно влияющие на долговечность, эстетические показатели изданий и производитель ность оборудования (табл. 10.1).

Таблица 10.1

|

Важнейшие показатели качества полуфабрикатов брошюровочно-переплетных процессов и книг |

|

|

|

|

Важнейшие показатели качества должны обязательно контролироваться с применением объективных методов контроля, причем разрушающие методы могут применяться один раз в рабочий день или за время прохождения тиража.