1.2.1. Процессы склеивания

1.2.1. Процессы склеивания

Склеивание — получение неразъемного соединения материалов при помощи промежуточного слоя — адгезива. Это весьма распространенная операция в процессах отделки оттисков, в технологии брошюровочно-переплетных процессов и в производстве этикеток и некоторых видов упаковки. Процесс склеивания широко используется при клеевой и бесклеевой припрессовке полимерных пленок к оттискам, при изготовлении сложных тетрадей, скреплении и обработке книжных блоков, сборке переплетных крышек, крытье блоков обложкой, вставке блоков в крышки, при упаковке листовой и книжной продукции, в производстве самоклеящихся этикеток и коробок.

Процессами склеивания пользовались в Древнем Египте с III тысячелетия до н.э. для изготовления материала для письма — папируса, а с I в. до н.э. в Древнем Риме и в Греции — для скрепления блоков рукописных книг в форме кодекса и изготовления для них переплетов. В качестве клея использовались растительные и животные клеи — сок растений (папируса, гевеи и др.), крахмальные клейстеры, получаемые завариванием зерен или муки пшеницы, кукурузы, маиса, риса и бульонами, полученными при варке мездры или костей животных. Крахмальные и костные клеи на некоторых операциях брошюровочно-переплетных процессов применяются и сейчас, но примерно с серединыXX в. их существенно потеснили синтетические вещества и композиции.

Основными достоинствами процессов склеивания являются дешевизна, доступность и простота скрепляющего материала, простота технологии получения клеевого соединения, его высокая прочность и долговечность при сохранении гибкости, эластичности, что немаловажно для конструкции книжных изданий. Клеевые соединения имеют и недостатки, к которым следует отнести: у клеев на водной основе — требование длительной естественной сушки или высокие энергетические затраты искусственной сушки, ухудшение эксплуатационных свойств в процессах потери влаги и старения.

1.2.2. Клеи и клеевые композиции, применяемые в ТБПП

При изготовлении сложных тетрадей применяются клеи растительного происхождения и синтетические клеи с относительно малой липкостью и большим открытым временем. Если приклейка форзацев, иллюстраций и 4-страничных дробных частей листа выполняется вручную, то обычно используют крахмальный клей, а при работе на автоматах — латексный с добавлением костного клея, обеспечивающего хорошую липкость. Концентрацию и вязкость клея подбирают так, чтобы ширина клеевого соединения соответствовала требованиям нормативных документов.

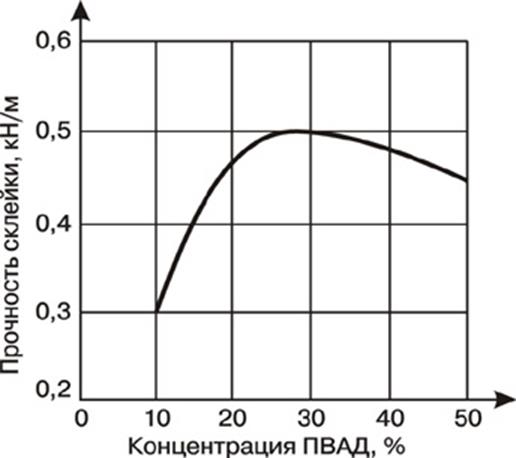

Склейку крайних тетрадей блока на ниткошвейном оборудовании выполняют клеем на основе натриевой соли карбоксиметилцеллюлозы (NaКМЦ) с добавлением поливинилацетатной дисперсии (ПВАД) для повышения прочности склейки. Этот клей содержит более 90% воды и имеет большое открытое время, но достаточно прочная склейка обеспечивается при длительном продвижении сшитых блоков по выводному столу ниткошвейного оборудования.

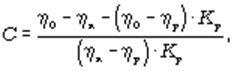

На операции заклейки корешка книжных блоков применяются клеи, обеспечивающие прочную и эластичную склейку фальцев тетрадей, длительное сохранение формы арочного свода корешка раскрытой книги. Примерно до середины XX в. на этой наиболее ответственной операции брошюровочно-переплетных процессов применялся костный клей, но в последующие годы его заменила ПВАД. В зависимости от условий нанесения клея и вида тиражной бумаги используется 33–50%-ная гомополимерная грубодисперсная ПВАД, содержащая в качестве пластификатора до 7% дибутилфталата по отношению к сухому остатку. Если заклейка корешка выполняется на станках типа БТП-3, то используют дисперсию с содержанием сухого остатка не более 33%, так как более концентрированный и вязкий клей не способен проникать между фальцами тетрадей, остается лишь на наружных сгибах. В современных клеемазальных устройствах, позволяющих наносить высоковязкие клеи пленкой требуемой толщины, на этой операции используют примерно 40%-ную ПВАД.

С целью экономии ПВАД иногда разбавляют 4%-ным метилцеллюлозным клеем (вплоть до соотношения 1:3) или используют латексно-казеиновый клей, который обеспечивает достаточно долговечную склейку блоков, изготовленных из бумаги для высокой печати № 1 и № 2.

При клеевом бесшвейном скреплении со срезкой корешковых фальцев и при заклейке корешка блоков, состоящих из тетрадей, сшитых термонитями, используют неразбавленную высоковязкую ПВАД, содержащую около 50% сухого остатка, обеспечивающую высокую липкость, малое время схватывания и большую прочность клеевого соединения.

Во всех перечисленных случаях клеи относительно высоких концентраций применяются тогда, когда книжные блоки состоят из мелованной или высококлееной бумаги.

На операциях приклейки к корешку блока марли и капталобумажной полоски, а также при сборке переплетных крышек важную роль играют липкость клея и малое время схватывания. Этими качествами в полной мере обладают концентрированные (52–64%) и горячие (50–60°С) растворы желатина или костного клея; синтетические клеи, к сожалению, пока не могут конкурировать с животными клеями по этим показателям. Чистый костный клей (с добавлением глицерина, буры и терпенеола) используется только при сборке переплетных крышек, причем концентрация клея подбирается в зависимости от площади склейки и упругих свойств покровных материалов крышки. Более концентрированный (64%-ный) раствор используется при крытье картонных сторонок тканевым корешком, менее концентрированный 60%-ный — при сборке цельнотканевых крышек, а 52%-ный — при крытье штуковок бумажными покровными сторонками или сторонками из покровного материала на бумажной основе.

При приклейке к корешку блока упрочняющих деталей (корешкового материала и капталобумажной полоски) и при сборке переплетных крышек с покровным материалом на бумажнойоснове клеи могут иметь относительно меньшую липкость, поэтому на этих операциях обычно используются костно-латексные и латексно-желатиновые клеевые композиции, содержание латексного клея в которых, в зависимости от требуемой липкости, колеблется от 14,5 до 72,6%. Относительно дорогой технический желатин обычно используется как добавка для повышения липкости и клеящей силы клеевых композиций.

При ручной вставке блоков в переплетные крышки и при машинной вставке, если требуется подправка положения крышки относительно книжного блока, используют клеи с большим открытым временем, обеспечивающие хорошее скольжение деталей и конструктивных узлов книги друг относительно друга. На этой операции немаловажное значение имеет также стоимость раствора клея, поскольку из-за большой площади склейки расход клея достаточно велик: при средних форматах изданий, в зависимости от впитывающей способности материалов крышки, расходуется до 12 кг клея на 1000 книг. По этим причинам применяют растворы полимеров, имеющие при малой концентрации высокую вязкость, — 10%-ный раствор NaКМЦ или 9%-ный крахмальный клейстер. Последний применяют в тех случаях, когда клей NaКМЦ не обеспечивает хорошего скольжения, например, если переплетные крышки изготовлены из шероховатых и сильно впитывающих клей материалов — картона с малой плотностью и ткани с открытой фактурой.

Карбоксиметилцеллюлозный клей имеет слабую адгезию к поливинилхлориду, поэтому, если вставка блоков происходит в пластмассовые крышки или крышки с покровным материалом с поливинилхлоридным лицевым покрытием, клей на основе NaКМЦ смешивают в отношении 1:1 с латексно-костным клеем. Такой же клей, имеющий сравнительно малое открытое время, применяется в тех случаях, когда подправка блока относительно переплетной крышки после вставки не нужна. Для увеличения прочности клейки форзацев с каландрированным картоном и тканевым покрытием переплетных крышек в клей на основе NaКМЦ вводят до 10% ПВАД.

При вставке блоков в переплетные крышки с припрессованной полимерной пленкой или с покровным материалом с поливинилхлоридным покрытием для повышения прочности склейки форзацев с загибкой покровного материала применяют сополимерную дисперсию винилацетата с дибутилмалеинатом.

1.2.3. Типы клеевых соединений

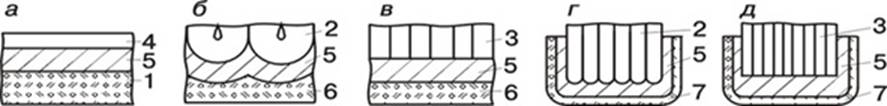

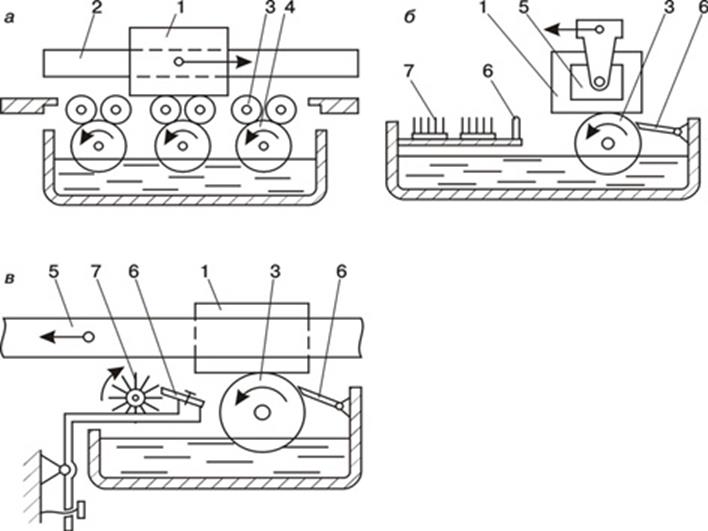

По виду конструкции клеевые соединения, применяемые в технологии отделки печатной продукции и в ТБПП, можно разделить на четыре группы: 1) плоские, 2) Ш-образные, 3) Т-образные, 4) комбинированные (рис. 1.2).

|

|

|

Рис. 1.2. Типы клеевых соединений: а — плоское; б — Ш-образное; в — Т-образное; г и д — комбинированные; 1 — бумага, оттиск или картон; 2 — тетради; 3— листы блока; 4 — полимерная пленка или покровный материал; 5 — клеевой слой; 6 — корешковый материал или обложка; 7 — окантовка |

Плоское склеивание применяется при припрессовке полимерной пленки к оттискам, сборке переплетных крышек типа 5, 7, 8, вставке блоков в крышки, приклейке форзацев, иллюстраций и дробных частей бумажного листа к тетрадям. Это относитель но простой тип клеевого соединения, требующий нанесения тонкого и равномерного слоя клея на всю поверхность одной из склеиваемых деталей и приведения ее в плотный контакт с другой деталью. Этот вид клеевого соединения требует минимального расхода клея в расчете на единицу площади склейки. При склейке невпитывающих полимерных пленок с гладкой бумагой прочная склейка обеспечивается при толщине клеевого слоя от 30 до 55 мкм в зависимости от гладкости бумаги. При склейке друг с другом пористых материалов с шероховатой поверхностью (бумаги, картона, переплетных покровных материалов) технологически необходимая толщина клеевого слоя возрастает до 60-90 мкм при механизированной склейке, а при ручной сборке деталей — до 150 мкм. В то же время плоское склеивание на операциях припрессовки полимерной пленки и сборки переплетных крышек требует значительного расхода клея из-за большой площади склейки. Например, при сборке крышек большого формата на рулонной крышкоделательной машине за смену расходуется более 230 кг костного клея.

Клеевые соединения Ш-образного типа применяются в процессах скрепления и обработки книжных блоков, скрепленных швейным или швейно-клеевым способом.

|

|

|

|

Площадь склейки каждой пары тетрадей

книжного блока по корешковым фальцам тетрадей зависит от толщины бумаги блока

![]() ,

высоты блока после обрезки и числа страниц в тетрадях

,

высоты блока после обрезки и числа страниц в тетрадях и может быть определена

по площади полуцилиндра:

|

|

(1.11) |

где в — высота блока.

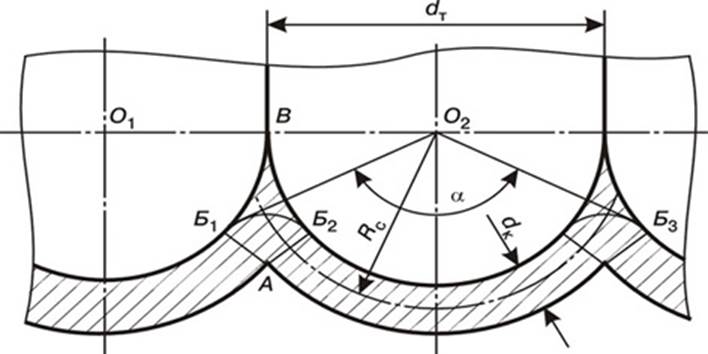

Для наиболее употребительных видов бумаги толщиной от 60 до 125 мкм и книжных изданий форматов от 60х90/32 до 84х108/16 площадь клейки клеевого слоя с бумагой изменяется в пределах от 1,1 до 5,9 см2. Толщина клеевого слоя Ш-образного клеевого соединения неравномерна по сечению (рис. 1.3): на вершинах корешковых фальцев тетрадей она имеет форму полукольца толщиной dк, а на стыках тетрадей в областях АБ1ВБ 2 она имеет форму клина с вогнутыми поверхностями. На участке дуги Б1Б3 толщина воздушно-сухого клеевого слоя может быть определена по формулам

|

|

(1.12) |

|

|

(1.13) |

где Sсс — площадь сечения клеевого слоя, мм2; Rc

— средний радиус полукольца, мм; — угол охвата фальцев

клеевым слоем при dк = const; kу —

коэффициент усадки клеевого слоя после сушки; Нр — норма

расхода клея, г/мм2; rк — плотность клея в момент

нанесения, г/мм3.

Клеевой слой на вершинах корешковых фальцев тетрадей книжного блока необходим для более надежной последующей склейки корешкового материала или обложки с блоком и для сохранности формы корешка при пользовании книгой. При норме расхода неразбавленной ПВАД порядка 350 г/м2 толщина слоя клея в момент нанесения примерно равна 0,27 мм, а сухой пленки — около 0,2 мм. При шитье блоков на марле или приклейке корешкового материала норма расхода клея и толщина клеевой пленки увеличиваются примерно на 20 %.

При пользовании готовым книжным изданием клинообраз ный клеевой слой и наружные листы тетрадей блока испытывают максимальные нагрузки, причем максимальные напряжения возникают на «острие» (в точке В) клина и убывают по мере приближения к сечениям Б1А и Б2А, где возрастают вновь. Разрушение клеевого соединения происходит вследствие разрыва пленки, ее отслаивания или отслаивания поверхностного слоя бумаги. Прочность и долговечность Ш-образного клеевого соединения во многом зависят от полноты заполнения клеем клинообразного пространства между корешковыми фальцами тетрадей блока, которая изначально зависит от типа конструкции блокозаклеечного оборудования, концентрации и вязкости клея и др. (см. подразд. 6.1.3).

Т-образный тип клеевого соединения применяется при клеевом бесшвейном

скреплении. Площадь склейки книжного блока только по торцам листов весьма мала:

в среднем она примерно в 15 раз меньше, чем при склейке тетрадей блока по

фальцам. Фрезерование корешка позволяет повысить площадь склейки торцевой

поверхности листов с клеевой пленкой и листов друг с другом за счет проникновения

клея на некоторую глубину между листами. Общая площадь склейки листов блока при

соблюдении режимов фрезерования возрастает в 4-7 раз, но прочность и

долговечность Т-образного клеевого соединения при этом возрастают в гораздо

меньшей степени по следующим причинам: 1) механическое воздействие фрезы

приводит к частичному разрушению связей между волокнами бумаги в корешковой

зоне; 2) напряжения, возникающие в клеевом слое между листами

блока при открывании книги, многократно выше, чем напряжения изгиба в клеевом

слое на поверхности корешка. Большие напряжения растяжения, возникающие в

клеевом слое между листами блока при раскрывании книги, приводят к его быстрому

разрушению, после чего функцию обеспечения долговечности скрепления блока

принимает на себя клеевой слой на поверхности корешка. С учетом этого норма

расхода клея при КБС примерно в 2 раза выше, чем при заклейке корешка блока,

состоящего из тетрадей.

Комбинированные клеевые соединения, сочетающие Ш- или Т-образное с плоским, применяются при окантовке корешка в процессе швейно-клеевого скрепления блоков и при крытье блоков обложками вроспуск. Окантовка корешковой части блока значительно повышает прочность и долговечность клеевого бесшвейного и швейно-клеевого скрепления блоков и одновремен но служит корешковым материалом, обеспечивающим прочную связь переплетной крышки с блоком. Крытье обложкой вроспуск при клеевом бесшвейном скреплении повышает надежность скрепления крайних листов блока и обложки с блоком, а при шитье проволокой втачку играет и декоративную роль, закрывая проволочные скобы.

Четыре типа клеевых соединений имеют различную геометрическую форму, различные толщину и равномерность клеевого слоя, а клеевые композиции — разные состав, концентрацию и вязкость основных компонентов, требуют разных энергетических и финансовых затрат при их получении. В готовой книге они испытывают различные по виду и величине силовые и атмосферное воздействия и в большой степени определяют срок службы книжного издания. В связи с этим операции склеивания , от изготовления сложных тетрадей до соединения переплетной крышки или обложки с блоком, требуют от инженера-технолога и исполнителя самого внимательного отношения к точности соблюдения технологии и режимов всех процессов склеивания.

1.2.4. Этапы склеивания. Смачивание и прилипание

Процесс склеивания протекает в три этапа (прилипание, схватывание, закрепление), в течение которых образуется прочное неразъемное соединение, сохраняющее длительное время свои высокоэластические свойства в готовом изделии. Необходимым условием прилипания (адгезии) является смачивание жидкой клеевой композицией (раствором, дисперсией или расплавом) твердой поверхности склеиваемых материалов (субстрата). Без смачивания клеевое соединение невозможно: клей будет собираться в виде капель, и его невозможно будет распределить равномерным тонким слоем по поверхности тела.

Большинство клеев, применяемых в ТБПП, — это водные растворы или дисперсии полимеров. Капля такого клея, нанесенная на поверхность материала, под действием поверхност ного натяжения на границах раздела фаз образует с горизонтальной поверхностью тела краевой угол смачивания q. Если твердое тело смачивается водой или водным раствором и дисперсионной средой, то при условии

|

|

(1.14) |

тело называют гидрофильным, а при -1£ cos q £ 0 — гидрофобным .

|

|

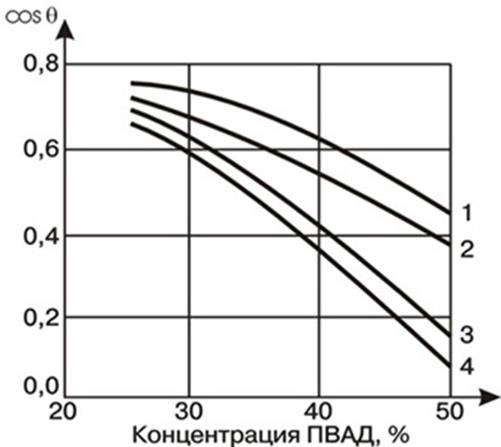

Такие материалы брошюровочно-переплетного производства, как бумага, картон, переплетные ткани, полиграфическая марля, гидрофильны и хорошо смачиваются клеями, в которых дисперсной средой или растворителем является вода. Однако гидрофильность бумаги зависит от ее проклейки: клееная бумага (офсетная, иллюстрационная, обложечная) и высококлееная картографическая бумага хуже смачиваются такими клеями (рис. 1.4), и поэтому прочность клеевого соединения этих видов бумаги значительно ниже, чем у неклееных и слабоклееных видов.

Угол смачивания бумаги и переплетных материалов клеем не является постоянной величиной, сравнительно быстро уменьшается со временем с момента нанесения капли на горизонтальную поверхность материала. Объясняется это следующими причинами. Уравнение Юнга — Дюпре cos q = (s2, 3 — s1, 2)/s1, 2 с точки зрения современной физики некорректно, так как в нем не учтено требование первого закона Ньютона (SF = 0) и результат действия вертикальной составляющей силы s1, 2 и силы тяжести капли mg. Первая сила, не уравновешенная никакой другой силой, отрывает периметр капли от горизонтальной поверхности, а вторая «сплющивает» каплю, заставляя ее растекаться. Кинетика изменения угла смачивания зависит не только от поверхностных натяжений на границах трех фаз, но и в значительной степени от шероховатости поверхности (показателя гладкости) и пористости, кинетики впитывания жидкости твердым телом. Из этого следует, что при оценке меры смачивания необходимо указывать время отсчета значений угла смачивания q с момента нанесения капли жидкости на поверхность твердого тела.

1.2.5. Теории адгезии и склеивания

Прочность и долговечность клеевого скрепления (см. подразд. 1.4) зависят от прочности так называемого адгезионного шва и когезионной прочности воздушно-сухого клеевого слоя и бумаги. Зарубежными и отечественными учеными разработано несколько теорий адгезии и склеивания, которые образование адгезионного шва объясняют различными явлениями.

Механическая теория. Согласно этой теории, жидкий клей заполняет капилляры, поры и трещины склеиваемых материалов, образуя после затвердевания прочное соединение, которое благодаря многочисленным шипам и заклепкам в цилиндриче ских и конических капиллярах и порах или внедрению ворсинок в клеевой слой может противостоять усилиям растяжения, сжатия и сдвига. Прочность адгезионного шва, по этой теории, зависит от суммарной площади взаимного контакта, которая определяется величиной макронеровностей поверхности тела, количеством и размером пор и капилляров, глубиной проникания в них клея.

Физика явлений смачивания поверхности и капиллярного впитывания формально подтверждает выводы механической теории: прочность склейки и глубина впитывания зависят от значений поверхностного натяжения, краевого угла смачивания, радиуса капилляров и температуры клея [см. формулы (1.26) и (1.27)], однако эти параметры могут определять прочность адгезионного шва и в явлениях, рассматриваемых другими теориями адгезии. Механическая адгезия играет существенную роль при склеивании пористых материалов, но ею нельзя объяснить прочное склеивание гладких поверхностей и материалов, не имеющих пор и капилляров.

Химическая теория. Согласно химической теории, адгезионный шов образуется при химическом взаимодействии адгезива и субстрата за счет их главных валентностей. При химической связи расстояние между атомами в молекуле соединения не превышает 0,2 нм (от 0,11 нм в соединении С = О до 0,155 нм в соединении С — С), что обеспечивает энергию связи в пределах 4,0*105 — 8,5*105 Дж/моль. При склеивании бумаги и переплетных материалов химического взаимодействия между клеем и материалами не происходит.

Молекулярная теория. Согласно этой теории, предложенной Маклореном,

адгезия — чисто поверхностный процесс, обусловленный адсорбцией определенных

звеньев молекул клея поверх `

Теоретические основы технологии отделки печатной продукции...

ностью материала. Образование адгезионного шва происходит в две стадии. Первая

стадия — это миграция больших молекул клея из раствора или расплава к

поверхности материала в результате макроброуновского движения, когда полярные

группы молекул клея приближаются к активным полярным группам или к активным

центрам поверхности материала. Вторая стадия — это химическая сорбция,

образование химико-адсорбционного соединения. При расстояниях, меньших 2,0 нм,

между молекулами адгезива и субстрата начинают действовать силы межмолекуляр

ного притяжения, которые достигают максимального значения при расстоянии

0,3-0,4 нм. При повышении температуры клея или материала обе стадии процесса

протекают быстрее.

Адсорбционная связь обусловлена ван-дер-ваальсовыми силами, взаимодействием ион — диполь или образованием водородной связи. Энергия этих связей достаточно велика: у дисперсионных сил — порядка 500 Дж/моль, у водородной связи — около 4,2*104 Дж/моль. При адсорбции образуется слой ориентированных молекул, причем толщина слоя может достигать 1 мкм в зависимости от вида клея. По мере удаления от поверхности субстрата ориентация молекул постепенно нарушается из-за их теплового движения. Прочность такого адгезионного шва зависит от концентрации активных групп и центров и намного превышает когезионную прочность в слое неориентиро ванных молекул, связь между которыми обусловлена побочными валентностями.

Для получения прочного клеевого соединения степень полимеризации вещества клея должна находиться в пределах 50-300, так как при меньшей степени полимеризации адгезия мала из-за скольжения цепочечных молекул, а при большей — затрудняется адсорбция, клеевая пленка становится твердой и жесткой. В соответствии с этой теорией при подборе клея к материалу следует учитывать правило Дебройна: высокая адгезия возможна лишь тогда, когда оба полимера либо полярны, либо неполярны, и затруднена, когда один полярен, а другой неполярен. Чтобы адсорбционное соединение не нарушалось при высыхании и усадке клея и противостояло напряжениям растяжения и сдвига, влагосодержание клеевой композиции не должно быть слишком высоким, а вязкость — слишком низкой.

В исследованиях проф. И.Р.Клячко (МПИ, ныне МГУП) по изучению механизма

взаимодействия клеев и связующего печатных красок с целлюлозой бумаги была

подтверждена возможность образования химико-адсорбционных соединений.

Электрическая теория. По этой теории, предложенной Б.В.Дерягиным и

Н.А.Кротовой, система тел адгезив_субстрат отождествляется с конденсатором с

разноименно заряженны ми обкладками, между которыми действуют кулоновские силы

взаимного притяжения. Двойной электрический слой и контактная разность

потенциалов образуются вследствие плотного контакта двух тел с разными уровнями

энергии электронов. Наиболее высоки уровень энергии электронов и контактная

разность потенциалов в проводниках, но при их разъединении электроны из-за

высокой проводимости проводников успевают вернуться к донору, поэтому

электрическая адгезия материалов с высокой проводимостью невозможна.

В полупроводниках и диэлектриках донорами и акцептора ми валентных электронов могут служить активные функциональные группы, обусловливающие адсорбционную адгезию полимеров. При быстром (выше 0,1 м/с) расслаивании таких материалов в сухой и разреженной атмосфере наблюдается эмиссия электронов в виде лавинного электрического разряда вблизи границ отрыва. Работа электрической адгезии в этом случае определяется энергией заряженного конденсатора и может достигать значений порядка 3,8Ч104 Дж/моль.

Подразумевается, что прочность адгезионного шва должна быть максимальной у полимеров с высокой полярностью, различной природой, низкой проводимостью, однако на практике высокая адгезия достигается при склеивании полимеров, близких по химической природе, неполярных, с достаточно высокой проводимостью. Можно предположить, что электрическая адгезия имеет место лишь в тех случаях, когда склеиваются несовместимые (нерастворимые друг в друге) полимеры.

Диффузионная теория. Диффузионная теория, разработан ная С.С.Воюцким, объясняет высокую прочность адгезионного шва наличием молекулярных сил, действующих между взаимопереплетенными молекулами, причем главную роль в обеспечении молекулярного контакта играет диффузия цепочечных молекул или их сегментов. Способностью к диффузии обладают преимущественно молекулы адгезива, но возможна и взаимная диффузия, если материал способен растворяться или набухать в растворе клея. В процессе взаимной диффузии (растворения) полимеров исчезают границы между фазами и образуется объемный шов, представляющий собой постепенный переход от одного полимера к другому. Взаимное растворение полимеров протекает достаточно быстро, если выполняется правило Дебройна, однако вследствие локальной и сегментальной диффузии возможна адгезия и в том случае, когда адгезив неполярен, а субстрат полярен. Локальная диффузия объясняется неоднородной структурой материала: неполярные участки длинных полярных молекул занимают значительный объем, что приводит к микрорасслаиванию полярного полимера. Сегменталь ная диффузия — это диффузия концевых сегментов молекул одного полимера по поверхности другого.

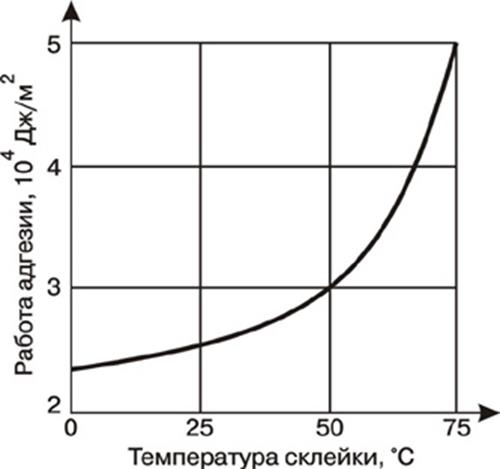

Подвижность молекул, скорость диффузии и прочность адгезионного шва зависят от температуры (рис. 1.5) и времени контакта адгезива и субстрата, а также от молекулярной массы, полярности и кристалличности полимеров. Диффузионная адгезия резко возрастает с уменьшением в молекуле клея содержания коротких боковых ответвлений.

|

|

|

Рис. 1.5. Зависимость удельной работы адгезии от температуры материалов |

Диффузия жидкостей и твердых тел в естественных условиях протекает крайне медленно, поэтому высокая адгезия может быть достигнута лишь при длительном контакте — за несколько десятков часов или суток, или при высокой (более 60°С) температуре. При высоких температуре и давлении скорость диффузии многократно возрастает, поэтому закономерно предложение, что закрепление полиграфической фольги при тиснении в режиме до 150°С и давлении 30-45 МПа происходит вследствие диффузии адгезионного слоя фольги. Однако на электронных микрофотографиях среза конгревного тиснения в сочетании с полиграфической фольгой при увеличении ґ 12000, полученных автором, следов диффузии адгезива в обложечную бумагу не обнаружено.

Диффузионными явлениями нельзя объяснить высокую адгезию при склеивании высокомолекулярными клеями кристаллических тел (например, металлов) и переохлажденных жидкостей (стекла, фарфора), более высокую адгезию волокон целлюлозы по сравнению с адгезией каучуков.

Электрорелаксационная теория склеивания. Электрорелаксационная теория склеивания предложена Н.И.Москвити ным. Автор теории утверждает, что аутогезия (сцепление однородных тел) — это частный случай адгезии, а адгезия — частный случай более общего явления — когезии. Сцепление однородных и разнородных тел по их поверхности и в объеме происходит за счет сил электрического характера, но эти силы не обязательно должны быть электростатическими, определяющими взаимодействие обкладок молекулярного электроконденсатора.

Силы взаимодействия между молекулами, атомами, ионами, функциональными группами обеспечены химическими и водородными связями, ван-дер-ваальсовыми силами. Несмотря на различие этих сил, все они имеют один и тот же механизм действия, и физическая природа их одна и та же — это взаимодей ствие электрических полей, создаваемых в основном валентными электронами и протонами атомов. Различаются эти силы в основном тем, что энергия их связей убывает по-разному с расстоянием: у индукционных и дисперсионных сил очень быстро, у электровалентных — ионных сил — очень медленно.

Удельная работа отрыва и расслаивания склейки Ао (Дж/м2) затрачивается на преодоление электрических сил сцепления Аэ и на деформацию системы адгезив — субстрат Ад:

|

|

(1.15) |

Работа отрыва склейки Ао в значительной степени зависит от скорости отрыва v и от угла a приложения деформирующей силы F: Ао(v, a). При увеличении обоих параметров работа отрыва многократно возрастает, причем не менее 85% работы отрыва затрачивается на объемную деформацию системы адгезив — субстрат: Ад ³ 0,85 Ао.

Зависимость работы отрыва от скорости и угла приложения силы и высокие ее значения при максимальных величинах v и a обусловлены в основном затратой работы на деформацию межмолекулярных связей в объеме полимеров, участвующих в склейке, т.е. релаксационными потерями энергии. Релаксаци онные процессы влияют не только на работу отрыва, но и на конечный результат склеивания полимеров в процессах лакирования, припрессовки полимерной пленки и в брошюровочно -переплетном производстве, улучшая или ухудшая прочность системы адгезив — субстрат. В процессах обработки полуфабрикатов и в готовом изделии клеевое соединение при малых скоростях нагружения ведет себя как жидковязкое тело, при относительно высоких скоростях — как упруговысокоэластичное тело, в котором время релаксации напряжений значительно больше времени действия внешней силы, а при предельно высоких скоростях, при которых полимеры не успевают релаксировать, — как упругое твердое тело, подчиняющееся закону Гука.

Электрорелаксационная теория расширяет спектр сил, обусловливающих адгезию, подробно рассматривает факторы, влияющие на удельную работу адгезии, объясняет явления, происходящие при разрушении соединений, образованных как вследствие адсорбции, так и соединений, образованных благодаря диффузии.

Каждая теория рассматривает только одно явление, лежащее в основе процесса образования адгезионной связи; единой теории адгезии нет и, видимо, быть не может. Склеиваемые материалы настолько разнообразны по химической природе, физическому состоянию, микро- и макроструктуре, что в подавляющем большинстве случаев нельзя говорить о наличии только одного явления в процессах адгезии, следует учитывать действие двух или нескольких факторов.

В брошюровочно-переплетных процессах, при склеивании шероховатых, пористых, волокнистых материалов, содержащих целлюлозу, макромолекулы которой имеют активные гидроксильные и альдегидные группы, решающим в механизме адгезии являются механическая и адсорбционная связи. Диффузионные явления могут иметь решающее значение в процессах припрессовки полимерной пленки, особенно клеевым способом, когда клеевой слой находится в длительном контакте с невпитывающим материалом при повышенной температуре, а склейка в каландре происходит при высоких температуре и давлении, а также в других случаях, когда используются непористые материалы, а в склейке участвуют взаиморастворимые полимеры.

1.2.6. Схватывание и закрепление клеевого слоя

Схватыванием называется такое состояние жидкого клея, при котором клеевая пленка способна удерживать приклеиваемую деталь, преодолевая ее силу тяжести или упруговысокоэластические силы. Это свойство достигается в пределах так называемого открытого времени, по истечении которого открытая поверхность клеевого слоя теряет липкость.

Первое условие схватывания. В современной технологии склеивания слой клея наносят на одну деталь, к которой спустя некоторое время присоединяют другую. За это время клей должен приобрести достаточную липкость и не потерять ее из-за впитывания и испарения растворителя или дисперсионной среды, коагуляции, охлаждения и затвердевания полимера с учетом того, что максимальная липкость каждой клеевой композиции достигается при определенных значениях концентрации и температуры; исходные влагосодержание и температуру клея при этом значительно повышают.

На основании вышеизложенного можно сформулировать первое условие схватывания:

в момент присоединения второй детали клей должен иметь достаточную липкость и сохранять текучесть.

Время достижения оптимальной липкости и машинное время, отведенное на выполнение данной операции, должны быть взаимно согласованы, иначе это приведет к частым остановкам оборудования, снижению качества полуфабрикатов. При конструировании машины следует учитывать время достижения оптимальной липкости реального клея, а при эксплуатации существующего оборудования необходимо подбирать или корректировать рецептуру клея и его рабочую температуру в соответст вии с машинным временем.

О времени достижения оптимальной липкости можно судить по открытому времени клея — времени с момента нанесения клея на деталь до потери им липкости, так как липкость становится оптимальной незадолго до полной ее потери. На машинных операциях обычно используют клеи с малым открытым временем, а на ручных — с большим. В последнем случае это позволяет рабочему выполнять сначала промазку большой партии деталей клеем, а затем их соединение.

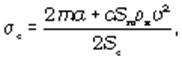

Второе условие схватывания. После соединения деталей сопротивление клеевого слоя растяжению и сдвигу неравномер но по сечению: максимальное сопротивление оказывают поверхностные слои, минимальное — внутренние, которые не участвуют в образовании адгезионного шва. При механической адгезии это объясняется повышением концентрации полимера в поверхностных слоях клея вследствие избирательного впитывания капиллярами материалов дисперсионной среды или растворителя, а при диффузии — уменьшением концентрации твердой фазы. Молекулярная теория этот факт объясняет постепенным нарушением ориентации молекул адгезива по направлению от поверхности склейки к середине толщины клеевого слоя. При выполнении операций приклейки упрочняющих деталей к корешку блока на блокообрабатывающем оборудовании и крытье блоков обложкой на крытвенных машинах разрушающая сила, стремящаяся сдвинуть приклейку при горизонтальном прерывистом движении транспортера с полуфабрикатом, складывается в основном из силы инерции и силы аэродинамического сопротивления приклейки. Эти силы, отнесенные к площади склейки, вызывают в клеевом слое напряжения, стремящиеся сдвинуть приклейку.

Чтобы не произошло смещения приклейки, должно быть выполнено второе условие схватывания:

сопротивление клеевого слоя сдвигу sс (Па), обусловленное адгезией и когезией клея, должно превышать напряжения от силы инерции и горизонтальной составляющей аэродинамиче ской силы приклейки:

|

|

(1.16) |

где m — масса приклейки, кг; а — ускорение, м/с2; с — аэродинамический коэффициент, зависящий от соотношения размеров приклейки и угла атаки; Sп — площадь лобового сопротивления приклейки, м2; rв = 1,205 кг/м3 — плотность воздуха при нормальных условиях; Sс — площадь склейки, м2.

Третье условие схватывания. В рассмотренном выше примере в вертикальном направлении перпендикулярно поверхности клеевого слоя действует в основном сила тяжести приклеиваемых деталей. При выполнении технологических операций окантовки тетрадей с форзацами, окантовки корешка блоков и загибки покровного материала на внутреннюю сторону переплетных крышек основной по величине является сила упругости увлажненного клеем материала. Отнесенная к площади склейки, эта сила вызывает в клеевом слое напряжения, стремящиеся отогнуть клапаны материала. Чтобы не произошло нарушения склейки, должно быть выполнено третье условие схватывания:

сопротивление клеевого слоя отрыву, обусловленное когезией клея, должно превышать напряжения от силы тяжести приклейки или от силы упругости материала:

|

|

(1.17) |

где sо — напряжение отрыва или отгибки приклейки, Па; g = =9,80665 м/с2 — ускорение силы тяжести.

На этапе схватывания склеиваемые детали должны быть неподвижны друг относительно друга. Повышенное внешнее давление (прижим приклеек) способствует принудительному проникновению вязкого клея в поры и макрокапилляры материалов и повышению прочности склейки.

Закрепление клеевого слоя. Закрепление клеевого слоя происходит вследствие перехода клея из жидкого состояния в твердое. Для истинных и коллоидных растворов (золей) и для дисперсий полимеров (гетерогенных систем) это связано с гелеобразованием (образованием студня, или геля) при впитывании растворителя или дисперсионной среды в капилляры склеиваемых материалов и испарением. Гелеобразование обусловлено тем, что в объеме клея образуется пространственная молекулярная или фазовая сетка (каркас), которая придает ему основное свойство твердого тела — прочность — и лишает его свойства жидкости — текучести.

На ранней стадии образования клеевого слоя, в процессе схватывания, происходит коагуляция поверхностных слоев клея. Это может быть вызвано быстрой потерей влаги из-за капиллярно го впитывания и, в случае склейки ПВАД материалов на основе целлюлозы, адсорбцией стабилизатора волокнистым материалом. При дальнейшем удалении влаги взаимодействие между частицами полимера и дисперсионной среды заменяется взаимодействием между частицами полимера и когезионные силы растут. В момент замены коагуляционных контактов на прочные адгезионные и когезионные контакты утрачивается понятие вязкости (h ® Ґ), текучесть заменяется прочностью, резко возрастает сопротивление клеевого слоя деформациям растяжения и сдвига.

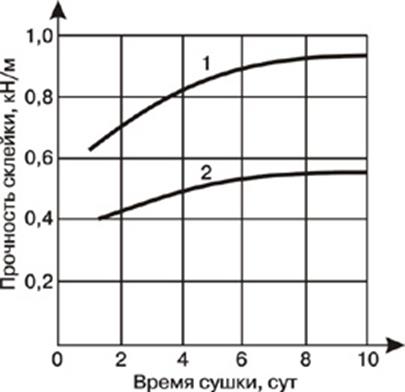

Схватывание — весьма быстротечный процесс: от момента нанесения клея до присоединения приклеиваемых деталей на различных операциях и оборудовании оно длится от 0,6 до 3,5 с. Закрепление клеевого слоя (раствора или дисперсии), как правило, процесс длительный. Время закрепления зависит от вида клея, его относительного влагосодержания, общего количества влаги, внесенной с клеем, впитывающей способности склеиваемых материалов, наличия свободной поверхности испарения. Полное закрепление Ш-образного клеевого соединения при расходе 33%-ной ПВАД порядка 530 г/м2 и естественной сушке длится не менее 7 суток (рис. 1.6), в течение которых из клея и блока удаляется вся влага, внесенная с клеем.

|

|

|

Рис. 1.6. Зависимость прочности склейки тетрадей блока от времени естественной сушки при использовании 33%-ной ПВАД: 1 — Северо-Донецкого завода; 2 — Новгородского завода |

В большинстве случаев в условиях поточного производства для передачи полуфабри катов на последующие операции всю влагу, внесенную с клеем, можно и не удалять: достаточно удалить лишь часть ее, соблюдая условие hк = Ґ. Это количество влаги, при котором клей приобретает свойства твердого тела, можно определить на основе анализа кривых разбавления (рис. 1.7).

|

|

|

Рис. 1.7. Кривые разбавления клея или лака |

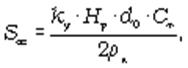

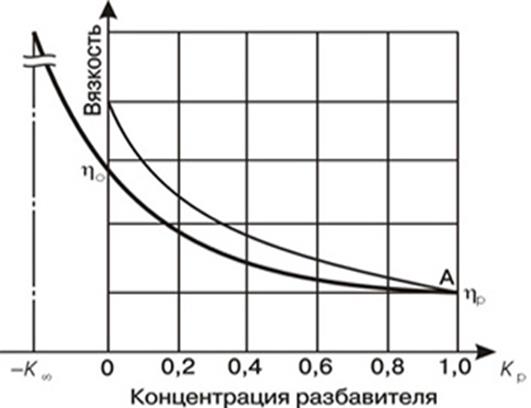

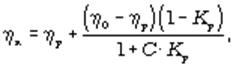

По гипотезе, предложенной автором, вязкость жидкотекучих клеев, лаков и красок определяет не содержание твердой фазы (смолы, полимера), а объемная концентрация растворителя или дисперсионной среды. Если зависимость вязкости раствора и дисперсии от концентрации полимера h(Kп) имеет сложную форму кривой, которая не поддается математической обработке [29. Гл. 5], то зависимость вязкости от объемной концентрации разбавителя (воды и органических растворителей) hк(Kp) имеет форму гиперболы, приподнятой над осью абсцисс на величину вязкости разбавителя и сдвинутой влево на величину _K¥. Для одного вида клеев и лаков с разным содержанием основных компонентов твердой фазы семейство гипербол сходится нижними ветвями в одной точке (А на рис. 1.7), соответствующей вязкости «чистого» растворителя. Зависимость hк(Kp) описывается уравнением

|

|

(1.18) |

|

|

(1.19) |

|

|

(1.20) |

где hр и hк — вязкость неразбавленного клея (лака) и при разбавлении Kp, Па×с; hp — вязкость разбавителя, Па×с; Kp — относительная объемная концентрация разбавителя; С — константа, характеризующая время закрепления клея.

1.2.7. Технология склеивания

Технология склеивания предусматривает последовательное выполнение четырех операций, не считая раскроя склеиваемых деталей и приготовления клеевой композиции: нанесение клея, соединение деталей, прижим приклеек и сушка (при использовании термоклея — охлаждение). В классической технологии склеивания клей наносится тонкими слоями на обе склеиваемые детали в два приема, причем первым слоям клея дают полностью, «на отлип», высохнуть. После повторного нанесения клея на обе детали их сразу же точно фиксируют одну относительной другой, закрепляют в тисках и в зажатом состоянии оставляют до полного затвердевания клеевого слоя.

Цель первого нанесения клея — обеспечить смачивание и хорошее прилипание (адгезию) клеевого слоя, заполнить мелкие углубления на поверхности материалов и закрыть устья капилляров и пор, исключить или уменьшить до минимума впитывание клея при повторном его нанесении. Повторное нанесение клея обеспечивает надежность клеевого соединения, так как процесс адгезии заменяется аутогезией (см. подразд. 1.2.5), сцеплением одинаковых материалов, которое обеспечивает благодаря одинаковому составу и строению максимальное число точек молекулярных контактов и прочность клеевого соединения.

Первое нанесение клеевых слоев требует использования относительно жидкого и маловязкого клея, так как с увеличением содержания в клее жидкой фазы краевой угол смачивания уменьшается (см. рис. 1.4), а глубина впитывания клея возрастает. При повторном нанесении клея целесообразно использовать более концентрированный клей, обеспечивающий малое растекание, высокую аутогезию клеевого соединения и когезию клеевого слоя, более быстрое его закрепление. Такая технология позволяет уменьшить расход клея и ускоряет процесс сушки, экономит энергетические затраты, так как сушка двух тонких слоев клея завершается во много раз быстрее, чем одного, но вдвое более толстого слоя из-за быстрого образования на открытой поверхности твердого слоя, плохо пропускающего пары растворителя.

В машинной технологии в подавляющем большинстве случаев процесс склеивания упрощают: клей наносят одним толстым слоем только на одну деталь, к которой спустя некоторое время присоединяют другую. Данная технология уменьшает число операций по нанесению клея, сокращает время между нанесением клея и соединением деталей, но требует длительной последующей сушки, так как клеевой слой не имеет открытой поверхности испарения. Другой существенный недостаток — требование строгого подбора концентрации и вязкости клеевой композиции, которые обеспечивали бы хорошее впитывание клея и смачивания поверхности склеиваемых материалов и одновременно — получение толстого слоя клея, достаточного для заполнения капилляров и пор двух склеиваемых деталей. Эти требования противоречивы, так как первые два могут быть выполнены при использовании маловязкого клея с большим содержанием растворителя, а третье — при применении концентри рованного высоковязкого клея.

В мелкосерийном производстве клей наносят на полуфабрикаты плоской кистью (флейцем) или щеткой. При плоском склеивании заготовки листовых материалов укладывают стопой на макулатурном листе бумаги, а промазку верхней заготовки выполняют движениями кисти от ее середины к краям, чтобы избежать затекания клея на боковые грани стопы. Соединение деталей обычно производит другой рабочий. На узкие полоски деталей клей наносится иным способом: клеем покрывают большой лист цинка или оцинкованной жести, на него укладывают несколько десятков заготовок и приглаживают их к клеевому слою, прикрыв макулатурным листом; снимают полоски по мере надобности. При приклейке форзацев, 4-страничных дробных частей листа и приклейных иллюстраций их промазывают по корешковому полю полоской клея шириной 3_4 мм, для чего стопу деталей, распущенную на нужный размер «лесенкой», промазывают на краю стола, прикрыв верхнюю деталь макулатурным листом. Заклейку корешков книжных блоков выполняют, уложив блоки стопой на краю стола, корешком к себе. Прижав стопу одной рукой, другой рукой клей втирают между фальцами тетрадей вращательными и поступательными движениями кисти, добиваясь полного и равномерного покрытия корешков и заполнения промежутков между фальцами тетрадей. После заклейки блоки раскладывают стопой корешками в разные стороны для их просушки.

В среднесерийном производстве промазку листовых заготовок выполняют на клеемазальном станке типа БКОУ, который устанавливают в изголовье длинного стола с ленточным транспортером, который доставляет промазанные клеем заготовки рабочим, расположенным по бокам стола. Такая организация производства вполне оправдана при изготовлении переплетных крышек для пропусков, удостоверений, зачетных книжек, различных альбомов малого и большого формата и др.

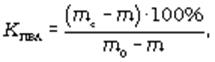

В автоматизированном оборудовании, применяемом в средне- и крупносерийном производстве, клей наносится в сравнительно простых по конструкции клеемазальных устройствах, состоящих из резервуара с клеем, клеевых цилиндров и ракельного механизма. Толщина клеевого слоя в них регулируется величиной зазора между цилиндрами или между цилиндром и ракелем. При плоском и Т-образном склеивании такая конструкция вполне удовлетворяет требованиям технологии склеивания к толщине клеевого слоя, концентрации полимера и вязкости клеевой композиции, но для Ш-образного клеевого соединения они непригодны. При малых значениях концентрации и вязкости клеевая пленка имеет малые толщину и прочность, а при больших их значениях клей остается на вершинах фальцев тетрадей, не проникая между ними, площадь склейки на фальцах уменьшается и прочность клеевого соединения падает (рис. 1.8).

|

|

|

|

Операция заклейки корешка сшитых книжных блоков была механизирова на в 50-х и автоматизирова на в 70-х годах XX в. Конструкция блокозаклеечных станков Л.В.Фрейдина (ГМП «Первая Образцовая типография», г. Москва) отличалась простотой и ротационным принципом действия, более высокой, чем при ручной заклейке, производительностью: от 6,6 до 13,8 тыс. блоков в смену в зависимости от формата и толщины блока и организации производства.

Станки типа БТП (БТП-2, БТП-3 и БЗ-150), которые серийно выпускал Харьковский завод «Полиграфмаш» (Украина) и которыми к концу 1980-х гг. были оснащены многие типографии СССР, имеют и существенный недостаток: из-за низкой вязкости и соответственно низкого расхода клея (малой толщины и когезионной прочности сухой клеевой пленки) прочность склейки тетрадей не превышает 0,5 кН/м. Вынужденная, примерно 1,5-кратная «экономия» этими станками клея приводит к 1,8_2,8-кратной (в зависимости от степени проклейки бумаги) потере прочности склейки тетрадей, которую ПВАД позволяет получать при оптимальных концентрации и расходе клея (см. подразд. 6.1.3). В агрегатах БЗР поточных линий «Книга» машиностроители учли рекомендации О.Б.Купцовой [18. C. 193], снабдив клеемазальное устройство ракелем для снятия излишков клея с корешка блока и неподвижными щетками для втирания клея между фальцами тетрадей (рис. 1.9, в). При эксплуатации агрегатов выяснилось, что высоковязкий клей не успевает стекать с неподвижных щеток за цикл работы агрегата, накапливается на них, что потребовало снизить вязкость, концентрацию и расход клея, который составил всего 40% от оптимального его количества.

|

|

|

4 — клеевой валик; 5 — зажимная пластина или лента; 6 — ракель; 7 — щетка |

В клеемазальном устройстве заклеечно-сушильного автомата RB (фирма «Колбус», Германия) для втирания клея между фальцами тетрадей используется вращающаяся щетка, прилипший к которой клей снимается специальным ракелем (рис. 1.9, в). Этот тип клеемазального устройства позволяет наносить требуемое количество высоковязкого клея, обеспечивающее высокую когезионную прочность клеевого соединения.

В последние десятилетия ведущие фирмы, производящие оборудование для клеевого бесшвейного и швейно-клеевого скрепления блоков, в какой-то мере стали использовать в клеемазаль ных устройствах принцип классической технологии склеивания, применять двукратное нанесение клея разной концентрации с промежуточной интенсивной, но кратковременной сушкой корешка, что, безусловно, позволяет повысить долговечность Т- и Ш-образных клеевых соединений.

Технологические требования к клеям. Для успешного проведения процесса склеивания, получения требуемой прочности склейки и необходимых деформационных свойств при выполнении последующих операций, связанных с силовым воздействием на полуфабрикаты, клеевые композиции должны удовлетворять следующим требованиям:

1) хорошо смачивать склеиваемые материалы и иметь высокую адгезию, обеспечивающую прочное соединение клеевой пленки со склеиваемыми материалами;

2) иметь определенные концентрацию и вязкость, обеспечивающие достаточную глубину проникновения клея в поры и капилляры материалов, и определенную толщину клеевого слоя;

3) иметь определенное открытое время, в течение которого клей сохраняет липкость, обеспечивающую возможность присоединения другой детали;

4) иметь определенное время охватывания, обеспечивающее надежную фиксацию детали в нужном положении до проведения последующей операции или закрепления клеевого соединения;

5) образовывать прочную и эластичную пленку, не разрушающуюся при дальнейшем силовом воздействии на полуфабрикаты;

6) иметь стабильные свойства в течение смены или изготовления тиража;

7) иметь невысокую стоимость, не повышать значительно себестоимость готовой продукции.

1.2.8. Оценка технологических свойств клеев

Многие виды клеев и клеевых композиций приготавливают из сырья в лабораториях типографий. Это позволяет всегда иметь свежеприготовленный клей с известными свойствами, получать стабильное качество полуфабрикатов и продукции, экономить на материалах. В условиях отечественной полиграфии исключением являются ПВАД и термоклей, которые типографии приобретают готовыми к употреблению. Однако ПВАД различных марок и даже одинаковых марок, но разных заводов-изготовителей и сроков изготовления могут существенно различаться по технологическим свойствам. В зимнее время обычно приобретают непластифицированную дисперсию, так как пластифицированная ПВАД при перевозке и хранении при низкой температуре может потерять клеящую способность, поэтому пластификацию выполняют в типографии, строго соблюдая ее технологию: пластификатор (дибутилфталат) вводят тремя-четырьмя равными порциями в течение 3_4 ч при непрерывной работе механической мешалки, работающей со скоростью 50 ± 10 об/мин. Клей можно использовать в работе не менее чем через сутки, так как для полной диффузии жидкого пластифика тора в частицы твердого полимера требуется длительное время.

Плотность ПВА, равная 1,19 г/см3, выше плотности дисперсионной среды (в основном воды), поэтому при длительном хранении ПВАД на дне емкости образуется плотный осадок, который не всегда целиком удается поднять перемешиванием. При хранении этого клея в емкости с открытой или негерметично закрытой крышкой на поверхности образуется резинообразная корка затвердевшей дисперсии, что также приводит к уменьшению содержания сухого полимера в клее и к частичной потере его клеящей способности. Эти обстоятельства требуют регулярной проверки содержания сухого вещества в клее, которая выполняется по методике ГОСТ 18992_80.

Оценка концентрации поливинилацетата в дисперсии производится в лаборатории с использованием аналитических весов, сушильного шкафа типа СШ-3, эксикатора с прокаленным хлористым кальцием и четырех дюралюминиевых чашек с низкими (8_10 мм) бортами и плоской шлифованной наружной поверхностью дна. При испытании небольшое количество клея (около 1 г) наносится на донышки двух чашек и придавливается донышками двух других чашек, чтобы получить тонкий равномерный слой клея и исключить испарение дисперсионной среды при определении массы навесок. После взвешивания, перед сушкой, чашки сдвигают за бортики и укладывают в сушильном шкафу клеевым слоем кверху. Сушку непластифицирован ной дисперсии производят при 115°С в течение 30 мин, а пластифицированной — при 100°С в течение 15 мин. После сушки и перед взвешиванием чашки с высохшим клеем охлаждают в эксикаторе. Концентрация ПВА (сухого остатка) рассчитывает ся по формуле

|

|

(1.21) |

где m — масса пары чашек до нанесения клея, г; mo — масса чашек с навеской клея до сушки, г; mc — масса чашек с сухим остатком, г.

Если расхождение между параллельными определениями превышает 0,3%, то процедуру определения KПВА следует повторить.

Определение условной вязкости клеев и лаков. Вязкость готовой клеевой композиции или лака определяет глубину их проникновения в капилляры пористых материалов, стабильность технологического процесса, расход клея или лака на тираж, адгезионную и когезионную прочность клеевого соединения или полимерного покрытия, поэтому показатель вязкости на каждую операцию и тип оборудования регламентируется Технологическими инструкциями [2]. Измерения динамической вязкости (h, ПаЧс) и кинематической вязкости [n, кг/(мЧс)] требуют применения сравнительно сложных и дорогих приборов и их квалифицированного обслуживания, поэтому делаются лишь в научных разработках. В производственных условиях пользуются понятием условной вязкости (УВ, с), для определения которой применяются простые по конструкции вискозиметры: воронки ВЗ-1 и ВЗ-4 (ГОСТ 8420_75) и кружка ВМС.

С помощью кружки ВМС определяют условную вязкость концентрированных клеев и лаков по времени истечения примерно 122 мл жидкости, объем которой заключен между двумя малыми боковыми отверстиями, через отверстие в дне диаметром 3/8І (около 9,5 мм). Воронкой ВЗ-4 определяют условную вязкость низковязких жидкостей — разбавленных клеев, лаков, красок флексографской и глубокой печати. В этом вискозимет ре УВ определяется по времени истечения 100 мл жидкости через отверстие длиной и диаметром по 4 мм. ГОСТ 8420_75 оговаривает пределы измерения условной вязкости: от 20 до 150 с, так как в этих пределах зависимость УВ (h, n) близка к линейной, а погрешность измерения незначительна. Если значения УВ окажутся больше 150 с, то условную вязкость следует измерять кружкой ВМС, а если меньше 20 с — то воронкой ВЗ-1 с диаметром отверстия 2,5 мм.

Определение прочности и долговечности клеевых соединений. Прочность и долговечность т- и ш-образного скреплений определяют прочность и долговечность всего книжного издания, поэтому этим показателям качества в ТБПП уделяют особое внимание. Прочность клеевого скрепления листов и тетрадей в книжном блоке оценивается по удельному усилию их вырыва из блока или из готовой книги:

|

|

(1.22) |

где F — разрывное усилие, Н; b — высота книжного блока после обрезки, м.

Испытание на прочность (по зарубежной терминологии — пулл-тест) в лабораториях крупных полиграфических предприятий производят на разрывных машинах типа РМБ-30, снабженных зажимами с широкими (до 230 мм) губками. При определении прочности клеевого бесшвейного скрепления блоков методика испытания предусматривает вырыв из блока трех листов: 15-х от начала и от конца и из середины. В расчет принимается среднее арифметическое значение прочности 3_5 образцов. Качество КБС по этому показателю оценивается по четырехбалльной шкале, разработанной институтом «Адгезив Продактс» (США): f > 0,725 кН/м (кгс/см) — отличное; f = 0,625 ¸ 0,725 кН/м — хорошее; f = 0,45 ¸0,625 кН/м — удовлетворительное; f < <0,45 кН/м — неудовлетворительное.

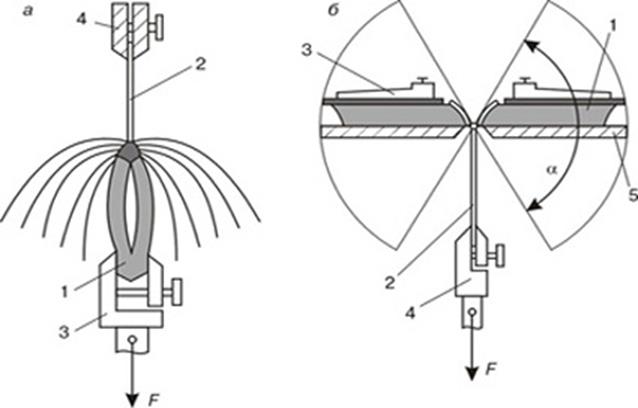

Испытание на долговечность (рис. 1.10, б) производится на малогабаритных приборах типа ПНП-2 (Россия), FT («флекс-тест» фирм «Колбус», «Зиглох», Германия) и др., в которых средний лист или тетрадь подвергается многократному изгибу по месту склейки на 120-170° без их натяжения, с постоянным или непрерывно возрастающим натяжением. Если сила натяжения листа или тетради в процессе испытания не изменяется, то долговечность клеевого соединения измеряется в циклах прибора, а в приборах с возрастающим натяжением листа или тетради она измеряется удельной силой вырыва в кН/м (кгс/см). Испытание клеевого соединения на многократный изгиб (перелистывание) без натяжения отнимает много времени (порядка 1-3 ч), дает очень большой разброс данных (до 100-300%) и не отвечает реальным условиям эксплуатации книжных изданий.

|

|

|

Рис. 1.10. Схема испытания клеевого скрепления: а — на прочность; б — на долговечность; 1 — блок или книга; 2 — лист или тетрадь; 3 — зажим для блока или книги; 4 — зажим для листа или тетради; 5 — стол; a — угол качания стола |

Испытание на долговечность с непрерывно возрастающей нагрузкой быстротечно, но к его недостатку следует отнести то, что в повторных измерениях и у разных объектов доля потери прочности клеевых соединений от многократного изгиба оказывается различной. От указанных недостатков в значительной степени свободна методика определения долговечности клеевых соединений, разработанная И.К.Корниловым [13], по которой лист блока или тетрадь подвергается кратковременному (в течение 50 циклов) перелистыванию при максимальном (порядка 1,5-2,0 кН/м) натяжении, сохраняющем половину запаса прочности в испытании на перелистывание, после чего определяет ся остаточная прочность клеевого соединения на разрыв. При данной методике за нормы долговечности могут быть приняты нормативы института «Адгезив Продактс», сниженные вдвое: от 0,37 до 0,23 кН/м в зависимости от требуемого уровня качества.

1.2.9. Факторы, определяющие прочность

и долговечность клеевых соединений

Прочность и долговечность каждого типа клеевых соединений зависят от целого ряда специфических факторов, которые рассматриваются в соответствующих темах, посвященных конкретным операциям склеивания в ТБПП. Здесь рассматривают ся лишь те факторы, которые являются общими для всех клеевых соединений. К ним относятся: шероховатость поверхности склеиваемых материалов, концентрация, вязкость и температу ра клея, толщина клеевой пленки, давление при склеивании.

Шероховатость поверхности. Наиболее прочно склеивают ся материалы с развитой шероховатой поверхностью, так как более шероховатые поверхности лучше смачиваются клеем, имеют большую площадь контакта с адгезивом и, следователь но, большую поверхность склейки, а острые вершины микронеровностей, обладающие повышенным запасом свободной энергии, являются активными центрами притяжения молекул адгезива. Большинство переплетных материалов имеет достаточно развитую поверхность, поэтому к механической обработке поверхности склейки прибегают лишь при клеевом басшвейном скреплении с фрезерованием корешковых фальцев, когда малая площадь торцов листов не может обеспечить достаточно надежную склейку.

Гладкие и невпитывающие материалы (прозрачные полимерные пленки и полимерные покрытия покровных переплетных материалов) при склейке с бумагой требуют особых мер по увеличению смачивания их клеем и повышения адгезии за счет введения в клей поверхностно-активных веществ и (или) растворителей, обеспечивающих набухание полимера и диффузию адгезива в субстрат.

Концентрация клея. Прочность клеевого соединения в наибольшей степени определяет концентрация полимера в клеевом растворе или в дисперсии: клей наибольшей концентрации применяют в тех случаях, когда необходима максимальная прочность склейки, например при клеевом бесшвейном скреплении. Большая концентрация сухого вещества в клее обеспечивает максимальное число молекулярных контактов между адгезивом и субстратом, малое время схватывания и закрепления клеевого слоя, высокую адгезионную и когезионную прочность клеевого соединения, минимальные затраты времени и энергии на процесс сушки. При малом содержании сухого остатка в клее и большом содержании влаги в процессе сушки клеевого соединения неизбежна большая усадка, связанная с потерей влаги, так как в общем случае объем тела и его линейные размеры пропорциональны его влагосодержанию:

|

|

(1.23) |

|

|

(1.24) |

|

|

(1.25) |

где Vo — объем сухого тела, м3; lo — линейные размеры тела, м; bV — коэффициент объемной усадки; bi — коэффициент линейной усадки, м; W — влагосодержание тела, %.

Вязкость клея. Вязкость жидкости, определяемая уравнением Ньютона

(1.8), характеризует ее подвижность, текучесть под действием любой, даже весьма

малой нагрузки, в том числе и под действием собственной силы тяжести. Вязкость

«холодного» клея, применяемого при комнатной температуре, зависит от

молекулярной массы и строения молекул полимера, концентра ции полимера в

растворе или в дисперсии. Полимеры, образующие истинные растворы (крахмал,

метилцеллюлоза, NaКМЦ), дают высоковязкие клеи при малых концентрациях сухого

вещества (порядка 10%), а дисперсии полимеров — при довольно высоких (порядка

50%).

Показатель вязкости определяет глубину проникания клея в капилляры, толщину

клеевого слоя и, главное, стабильность технологического процесса в конкретных

условиях производства. Зависимость вязкости клея от концентрации растворителя и

твердого полимера [см. формулу (1.18) и рис. 1.7] позволяет в ряде случаев

оценивать технологические свойства клеев не по их концентрации, а по условной

вязкости, которую в цеховых условиях можно проконтролировать с помощью

простейших вискозиметров — кружки ВМС или воронки ВЗ-4. Рабочая вязкость клея

определяется условием нанесения клея (кистью или клеемазаль ным устройством,

типом клеемазального устройства; см. подразд. 1.2.7), требуемой толщиной

клеевой пленки и должна устанавливаться в соответствии с пористостью

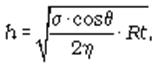

материалов. Глубина впитывания h (м) клея в капилляры материала без

учета влияния силы тяжести определяется по формуле Уошборна

|

|

(1.26) |

где s — поверхностное натяжение клея, Н/м; q — краевой угол смачивания, рад; R — радиус капилляра, м; t — время, с; h — вязкость клея, ПаЧ с.

При склеивании листовых пористых материалов клей должен проникать не более чем на половину толщины листа. Вязкость клеев и лаков может быть уменьшена разбавлением соответст вующими растворителями (см. рис. 1.8).

Температура клея. С повышением температуры возрастает подвижность молекул, уменьшаются поверхностное натяжение и вязкость клея. Вязкость клея с высокой рабочей температурой, например костного, может быть уменьшена нагреванием, так как зависимость между вязкостью и температурой обратная:

|

|

(1.27) |

где С — константа жидкости; е = 2,71828 — основание натуральных логарифмов; U — энергия активации вязкого течения, Дж; k = =1,38Ч10_23 Дж/К — постоянная Больцмана; Т — температура, К.

Так как вязкость жидкости уменьшается с повышением температуры более значительно, чем поверхностное натяжение, то увеличивается и глубина проникновения клея в поры и капилляры материалов. Рабочая температура термоклеев, применяемых при клеевом бесшвейном скреплении, устанавливается на 70_105°С выше интервала температур их плавления, чтобы к моменту крытья блока обложкой они не потеряли липкость. Рабочая температура костных клеев находится в пределах 50_60°С. При температуре ниже 45°С прочность склейки значительно уменьшается из-за потери клеем липкости, а длительное нагревание клея при температуре свыше 70°С ведет к деструкции глютина и потере клеящей силы.

Толщина клеевого слоя. Влияние толщины клеевой пленки на прочность склейки неоднозначно. При использовании клеев на основе истинных растворов полимеров в чрезмерно толстых клеевых пленках в процессе потери ими влаги и отверждения происходит значительная усадка клеевого слоя, которая предопределяет возникновение в клеевом шве больших усадочных напряжений. Под действием усадочных напряжений в толще клеевого слоя образуются поры и трещины, которые становятся центрами концентрации напряжений и, по теории механики разрушения (см. подразд. 1.5), первопричиной потери прочности материалов при приложении внешней силы. При использовании неразбавленных дисперсионных клеев образование клеевого шва происходит при минимальной потере влаги и незначительной по величине усадке. Клеевые пленки на основе линейных полимеров, молекулы которых имеют высокую гибкость, высокоэластичны, поэтому усадка в них благодаря релаксаци онным процессам не вызывает больших усадочных напряжений. Прочность всех материалов на разрыв пропорциональна площади их сечения, а при постоянной ширине испытуемого образца пропорциональна его толщине. Поэтому при клеевом бесшвейном скреплении клей наносится на корешок блока относитель но толстым слоем (порядка 0,7 мм), обеспечивающим требуемую прочность и долговечность книжного издания.

Давление при склеивании. После соединения склеиваемые детали рекомендуется обжать. Повышенное давление способствует более полному контакту адгезива с материалом, получению равномерной по толщине клеевой пленки, в которой в процессе эксплуатации не будут возникать высокие локальные напряжения, приводящие к быстрому разрушению склейки. Оптимальное давление для различных клеев и материалов колеблется в широких пределах — от 3 до 200 кПа. Однако даже незначитель ное давление порядка 100 кПа (1 кгс/см2) при обжиме корешка изданий в обложке значительно повышает прочность клеевого бесшвейного скрепления. В автоматизированном книжном производстве время прижима приклеек может не превышать одной секунды, но при ремонте библиотечных книг наибольшую их прочность и долговечность обеспечивает заклейка и длительная сушка корешка в зажатом состоянии до полного отверждения клеевого слоя.

1.2.10. Старение клеевых соединений

Основы теории старения полимеров и механики разрушения твердых тел излагаются в подразд. 1.4 и 1.5, но здесь уместно изложить некоторые специфические причины относительно быстрого разрушения клеевых соединений, которые часто приводят к преждевременному разрушению конструкции книжных изданий.

В подразд. 1.2.6 отмечалось, что с момента закрепления клеевого слоя прочность клеевого скрепления деталей в течение длительного времени, порядка 7 суток, непрерывно возрастает, что, по нашему, мнению объясняется спецификой потери влаги в типично коллоидных телах (клеях, лаках, красках) в процессе сушки. При образовании клеевого шва адгезионные слои и слой открытой поверхности клея сравнительно быстро теряют влагу за счет впитывания в капилляры склеиваемых материалов или вследствие испарения с открытой поверхности. Контактный и поверхностный слои коллоидного тела уже в первые секунды процесса склеивания теряют свойства жидкости, образуют твердые корки, затрудняющие процессы впитывания и испарения растворителя или дисперсионной среды. Со временем число молекулярных или дисперсионных твердых слоев возрастает, а скорость миграции через них жидкой фазы замедляется по закону, описываемому уравнением Д.В.Воробьева:

|

|

(1.28) |

где mo — масса растворителя в начальный момент сушки, кг; mt — масса растворителя в момент времени t, кг; е = 2,71828 — основание натуральных логарифмов; vo — начальная скорость испарения, %/с; а — константа замедления процесса (а < 0); t — время сушки.

Процесс потери влаги коллоидными телами длится бесконечно долго, так как градиент влагосодержания со временем непрерывно уменьшается, вследствие чего равновесное влагосодер жание в телах достигается при t = ¥. По этой причине изотермы десорбции и сорбции (см. рис. 1.14) никогда не совпадают.

С потерей дисперсионной среды или растворителя клеевые пленки многих полимеров становятся хрупкими. Чтобы избежать этого, в клей вводят сорбент растворителя или нелетучий пластификатор. Для многих полимеров и олигомеров (поливинилацетат, эпоксидно-диановая смола и др.) хорошим пластификатором является дибутилфталат, который хорошо удерживается пленкой поливинилацетатного клея: она теряет не более 2% массы пластификатора в год. Однако при склейке пористых материалов из-за диффузии в подложку потеря пластификатора может достигать 50% в год, что значительно сокращает долговечность клеевого соединения. Для костного клея лучшим пластификатором является его растворитель — вода. Чтобы избежать потери воды-пластификатора, в костный клей вводят глицерин, обладающий гигроскопическими свойствами. Хорошо сорбируя влагу из влажного воздуха, глицерин теряет эту способность в сухом помещении при влажности воздуха менее 40%. Кроме того, глицерин ухудшает физико-механические свойства клеевого слоя, поэтому его содержание в клее не должно превышать 4%. При достижении критического содержания растворителя и пластификатора клеевое соединение теряет свои высокоэластические свойства и быстро теряет прочность в процессе эксплуатации.

Клеи растительного и животного происхождения (крахмальный, костный, технический желатин) подвержены разрушительному воздействию микроорганизмов, особенно при высокой температуре и влажности воздуха, в условиях субтропического и тропического климата. Чтобы предотвратить плесневение и гниение клеевого соединения, в раствор клея вводят антисептики, однако срок их действия не превышает пяти лет.

Потеря прочности клеевого соединения может быть обусловлена и химическими преобразованиями макромолекул под действием тепла, кислорода и озона, солнечного света, ионизирую щего излучения и т.д., в результате которых происходит деструкция молекул или образование разветвленных или трехмерных структур — «сшивание». В наибольшей степени таким преобразованиям подвержены карбоцепные полимеры, содержащие ненасыщенные связи. Для продления срока службы клеевых соединений в такие клеи в процессе их изготовления вводят ингибиторы — антиоксиданты, термостабилизаторы и т.д., — в зависимости от механизма структурных преобразований, которые примерно в 10 раз снижают скорость потери прочности клеевым соединением. Быстрая потеря прочности клеевых соединений характерна для термоклеев, при плавлении которых под действием тепла и кислорода воздуха происходит цепная реакция окисления, сопровождающаяся образованием гидрооксидов и деструкцией молекул. Этот процесс, правда значительно медленнее, протекает и в клеевом соединении, поэтому термоклеи не применяют для скрепления блоков изданий, рассчитанных на большой срок службы.

Эксплуатационные требования к клеям и клеевым соединениям. Для обеспечения высокого качества книжной продукции клеи и клеевые соединения должны удовлетворять следующим требованиям:

1) клеевой слой должен быть нейтральным или слабокислым (рН = 5¸9), чтобы не разрушать материалы на основе целлюлозы, не изменять их цвета и не обесцвечивать оттиски;

2) клеи должны быть светлыми или прозрачными, чтобы не образовывать пятен и не ухудшать товарный вид издания;

3) клеи не должны иметь неприятного запаха, сохраняюще гося в готовом издании;

4) клеевые соединения должны иметь высокоэластичную пленку, не разрушающуюся при хранении, транспортировке и при пользовании изданием;

5) прочность клеевого соединения должна быть равна или больше прочности соединяемых материалов;

6) время старения клеевого соединения должно быть равно или больше проектируемого срока службы издания.