7.5. Методы дальнейшей переработки

7.5. Методы дальнейшей переработки

7.5.1. Клеевое ламинирование пленки

При ламинировании полимерных пленок две или более пленок соединяют при помощи клея (на водной основе, на основе растворителя или сухого). Ламинирование представляет собой альтернативу соэкструзии, где при изготовлении пленки соединяются два или более слоя расплава полимера. При экструзионном ламинировании ламинирование осуществляется с использованием расплава полимера в качестве и клея, и барьерного слоя. Кроме того, возможно ламинирование без использования адгезива — например, ламинирование термопластов с помощью лазера.

Выбор метода ламинирования или соэкструзии достаточно сложен и зависит от нескольких факторов, а именно:

· требований к фасуемому продукту с точки зрения его срока годности и барьерных свойств упаковки;

· типа упаковки, способов обращения с ней на каждой технологической стадии и размеров партий продукции;

· возможности нанесения печати на соэкструзионную пленку только на поверхность, тогда как на ламинированных пленках печать может наноситься на отдельные слои ламината, то есть быть послойной, что гарантирует стойкость к истиранию, глянец и прозрачность (в зависимости от требований к пленке);

· при изготовлении упаковки печать и ламинирование могут происходить в ходе одной операции; если это невозможно, то будет сложно обосновать повышение себестоимости из-за применения дополнительного технологического процесса; при этом следует учитывать себестоимость альтернативных вариантов обеспечения необходимой защиты фасуемого продукта — как за счет выбора отдельного полимера, так и с помощью соэкструдирования;

· учета толщины пленки для обеспечения требуемых барьерных свойств, особенно если она будет толще идеальной и более жесткой, что создает проблемы при термосваривании и трудности при транспортировке (температурная область термосваривания из-за плохой теплопередачи может быть сужена, а сохранение теплоты после герметизации шва может способствовать его раскрытию);

· с другой стороны, более толстый материал будет более жестким, благодаря чему с упаковками из такого материала легче работать и он лучше выглядит на витрине (выкладке), чем упаковка из более тонкого материала; при ламинировании на первый план выходит проблема различного натяжения каждого слоя пленки, и нередко ламинаты скручиваются; там, где пленку режут, а затем протягивают или растягивают, обрезная кромка должна быть как можно более плоской, что гарантирует надежность ее прохода через упаковочную машину.

По вопросам ламинирования и соэкструзии имеется огромное количество литературы. При выборе того или иного подхода на практике следует учитывать как технические, так и коммерческие факторы [7].

Адгезивов для ламинирования предлагается очень много. ПВА и другие адгезивы на водной основе, сохраняющие эластичность и обеспечивающие длительный срок годности упакованных продуктов, могут оказаться неспособными обеспечить удовлетворительную адгезию к полиолефинам (ПЭ и ПП) с их инертной поверхностью и отличными барьерными свойствами по отношению к влаге. При использовании таких адгезивов перед применением ламината необходим длительный период сушки, причем фактически одним из субстратов должны быть бумага или картон, обеспечивающие возможность диспергирования влаги.

Для получения пленок с барьерными свойствами более предпочтительны полиуретаны и другие адгезивы, образующие трехмерную структуру. Их обычно наносят гравировальным валком, расположенным в конце печатной машины, а пленки соединяют под давлением, используя покрытия плотностью 1-3 г/м2. Здесь очень важен тщательный подбор покрытий, поскольку выделяющийся углекислый газ может образовывать маленькие пузырьки и ухудшать визуальные характеристики готового ламината. В некоторых пленочных структурах возможно реагирование клея с покрытием, что зачастую может привести к обесцвечиванию пленки. В этом случае рекомендуется обратиться за консультацией к поставщикам печатных красок и клеев. Нормальной считается адгезионная прочность в несколько сот граммов на 25 мм, дающая прочное долговременное склеивание.

Существует определенная тенденция к переходу от адгезионных систем на основе органических растворителей к адгезионным системам на водной основе и к сухим клеям, что, как утверждается, снижает эмиссию растворителя. Сухие клеи — это материалы, сшивающиеся с полимером под действием приложенной теплоты, УФ излучения или электронного пучка. Кроме того, к этой группе относят также горячие клеи-расплавы на основе восков и ЭВ А, а также ПЭ, используемый для экструзион- ного ламинирования.

С увеличением скорости печати стали применять в основном двухстадийный процесс, при котором нанесение печати осуществляется после собственно ламинирования. Это позволяет лучше обеспечить технологический контроль, так как эти две системы относительно независимы.

7.5.2. Экструзионное ламинирование

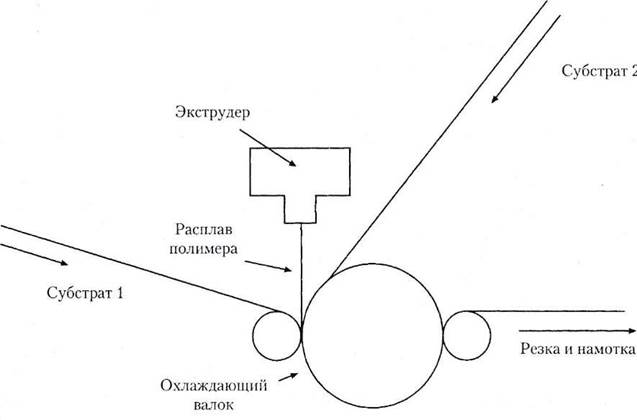

На поверхность ламината наносят при помощи экструдера расплав ПЭ, а затем, пока ПЭ находится еще в расплавленном состоянии, в узле ламинирования он соединяется со вторым слоем пленки. Возможно использование ПЭ-слоя небольшой массы (обычно 7-10 г/м2) и как адгезива, и как средства увеличения жесткости ламината вследствие увеличения общей толщины. Зачастую перед ламинированием полиэтиленом и для получения прочности соединения 200 г/25 мм2 (рис. 7.15) бывает необходимо прогрунтовать поверхности пленки.

|

Рис. 7.15. Экструзионное ламинирование |

Для многих областей применения, где структура ламината не испытывает высоких напряжений, фактически требуется минимальная прочность ламината около г/25 мм • Риск здесь состоит в том, что сила сцепления слоев ламината друг с другом со временем может снижаться, и, следовательно, требования к прочности связи должны быть выше минимально допустимых значений.

7.5.3. Термическое ламинирование

Если каждая из двух пленок обладает способностью к термосвариванию, то можно соединить их вместе путем пропускания через нагретые прижимные валики При отсутствии клея конечная масса ламината будет равна сумме масс исходных компонентов. Эту технологию можно использовать для пленок, каждая из которых характеризуется низкой температурой сварки, поскольку при нагревании до высокой температуры пленки при натяжении могут усаживаться, вызывая коробление, или растягиваться под нагрузкой. По мере приближения к своему пределу эластичности пленка может скручиваться из-за несколько большей усадки одного из слоев. Прочность связи в зависимости от исходных покрытий должна быть высокой. Такой способ ламинирования не очень распространен в производстве ла- минатов для пищевой промышленности, но широко используется в производстве материалов для ооложек книг. Отдельным видом термического ламинирования является лазерное, при котором для активации соединяемых поверхностей используется лазер [12].