7.4. Нанесение покрытий на полимерные пленки. Типы и свойства покрытий

7.4. Нанесение покрытий на полимерные пленки.

Типы и свойства покрытий

7.4.1. Основы нанесения покрытий

Нанесение покрытий на поверхность полимерных пленок применяется для улучшения их способности к термосвариванию и барьерных свойств, а также в целях улучшения барьерных свойств жестких пластмасс. Традиционно наиболее распространенным методом нанесения покрытий на пленки было использование гравировального (травленого) валика, поскольку он обеспечивает непрерывное и точное нанесение с удельным расходом материала покрытия до 6 г/м2. Нанесение таких покрытий проводится изготовителями пленок в промышленных масштабах. Если же требуется более толстое покрытие, то его наносят уже на упаковочных предприятиях.

С учетом важности экологических проблем были разработаны системы покрытий на водной основе. В настоящее время очень редко можно встретить системы покрытий на основе растворителей, но там, где они используются, получают их в основном на основе спиртов, причем растворителем с наиболее высокой температурой кипения является бутанол. Применяется покрытие праймером (грунтовка). Если покрытие должно наноситься с обеих сторон пленки, то праймер наносят одновременно с двух сторон с помощью гравировальных валиков, вращающихся в противоположных направлениях. Здесь очень важна адгезия покрытия к пленке-основе, так что обычно применяют покрытие адгезионного типа с антистатическими свойствами массой 1 г/м2.

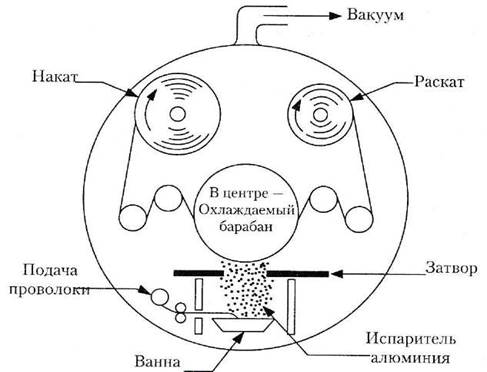

Некоторое время была популярна металлизация алюминием, которую проводят путем перевода алюминия в парообразное состояние в вакуумной камере с последующим его осаждением на поверхность полимерной пленки, бумаги или картона. Позднее стали использовать SiOv — смесь оксидов кремния, которую осаждали тонким слоем на различные полимерные пленки. Вполне вероятно, что в дальнейшем свое применение к упаковке (и для бутылок, и для пленок) найдут и другие покрытия, в частности, DLC, алмазоподобное покрытие на основе углерода, которое изначально было разработано для отделки внутренней поверхности ПЭТ-бутылок.

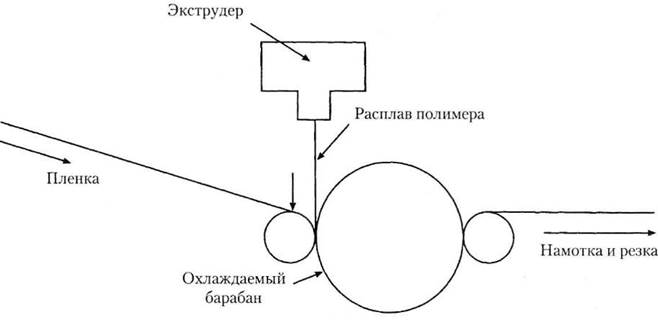

Одним из способов нанесения покрытий на полимерные материалы является экструзионное нанесение; этим термином обычно называют нанесение полимеров на другие материалы — алюминиевую фольгу, бумагу и картон. Нанесение покрытий как способ улучшения свойств полимерных пленок и пластиковых контейнеров представляет собой область активных инноваций.

Акриловые покрытия наносят на полимерные пленки, особенно на ОПП-пленки. Такое покрытие является совершенно прозрачным, термосвариваемым и обеспечивающим высокий глянец. Температура начала термосваривания составляет около 100°С, а температура плавления четко определена. Это означает, что такое покрытие легко скользит по нагретой поверхности без прилипания к ней. Обычно приемлемым нижним пределом прочности сварного шва является 250 г ■ м~2/25 мм ширины шва. При температуре усаживания пленки в 150 °С это расширяет температурный диапазон сварки на 50 °С. Для улучшения эксплуатационных показателей упаковочной машины в состав покрытия должны быть включены некоторые скользящие и антиблокирующие добавки. Расход покрытия обычно составляет около 1,0 г/м2 и при его удельной массе около 1, что дает толщину покрытия в 1 мкм.

7.4.3. Покрытия на основе ПВдХ

Покрытия из ПВДХ используются для получения полимера или с хорошей способностью к термосвариванию, или с высокими барьерными свойствами. Между требуемой способностью к термосварке и барьерными свойствами можно найти компромисс. Модификация полимера для расширения температурного интервала сварки снижает нижнюю границу температуры термосварки до 110 "С за счет барьерных свойств по отношению к газам. Покрытия из ПВДХ наносят на полимерные пленки и бумагу.

Большинство применяемых покрытий общего назначения характеризуются способностью к термосварке, начиная с температур 120 "С, а барьерные свойства по отношению к кислороду составляют около 25 мл/м2 • сут. Для ПЭТФ-пленок покрытия из ПВдХ обычно применяют для улучшения барьерных свойств по отношению к кислороду (10 мл/м2/сут), но такие пленки могут плохо термосвариваться.

Композиция покрытия должна включать кремний и воск (в качестве скользящих и антиблокирующих добавок для предотвращения прилипания покрытий к горячим сваривающим поверхностям). Обычно производители пленок наносят покрытия с расходом 3 г/м2, то есть толщиной в 2 мкм. Удельная масса ПВдХ — 1,3. Такие покрытия могут наноситься на жесткие емкости типа ПЭТ-бутылок для пива.

7.4.4. Покрытия на основе PVOH

С экологической точки зрения при сжигании хлорсодержащих соединений могут выделяться токсичные диоксины, и поэтому долгое время для замены ПВДХ искали альтернативный материал с повышенными барьерными свойствами по отношению к газам без необходимости модифицировать технологические параметры нанесения покрытия. Этому требованию отвечают эмульсии PVOH, но они чувствительны к влаге и теряют свои барьерные свойства при повышении относительной влажности более чем на 65%. Пленки с покрытием из PVOH, следовательно, можно использовать как часть ламината, у которого внутри расположен слой PVOH, а снаружи — слои БОПП с PVOH (при условии, что наружная сторона покрыта защитным лаком). Кроме того, PVOH не имеет способности к термосвариванию, но он отлично впитывает типографские краски с низкой абсорбцией или удержанием растворителей. Удельный расход при нанесений PVOH-покрытия аналогичен ПВдХ, его удельная масса около 1,0, а выход пленки несколько выше.

7.4.5. Низкотемпературные свариваемые покрытия

Низкотемпературные свариваемые покрытия (LTSC) для ОПП, которые можно сваривать при более низких температурах и которые характеризуются более широким диапазоном температур термосваривания, позволяют повысить скорость работы упаковочных машин. Эти покрытия основываются на иономерных смолах и наносятся в виде эмульсий, так что могут служить альтернативой акриловым и ПВдХ- покрытиям. Поскольку диоксид кремния и воски способны увеличить температурный порог сварки любых покрытий, стремятся снизить их содержание до минимума так, чтобы трение с 1Г5С-покрытием было выше, чем с обычными покрытиями. Низкотемпературные свариваемые покрытия не прилипают к ПВдХ- или акриловым покрытиям и не блокируют их, так что можно получать пленки с разными вариантами покрытий. Поверхность этого иономера хорошо впитывает типографские краски и не удерживает их растворители.

|

Рис. 7.13. Процесс металлизации (с разрешения Institute of Packaging) |

Прямая вакуумная металлизация полимерных пленок алюминием существенно повышает их барьерные свойства. Это становится возможным благодаря гладкости пленок, так что покрытие на них имеет равномерную толщину. Металлизируют главным образом ПЭТ-, ПА- и ОПП-пленки. Себестоимость такой пленки во многом обусловлена временем, необходимым на создание вакуума после смены рулона. Предпочитают использовать ПЭТ-пленку толщиной 12 мкм, поскольку при этой толщине больше общая площадь пленки в рулоне. Металлизация ПЭТ-пленки позволяет использовать ее для последующей металлизации бумаги и картона путем перевода покрытия с пленки на подложку с помощью нагретых прижимных валков, после чего ПЭТ-пленку можно использовать повторно (рис. 7.13).

7.4.7. SiO-покрытия

В качестве покрытия оксиды кремния стали использоваться сравнительно недавно. Этот материал характеризуется отменными барьерными свойствами и наносится методом осаждения в вакууме. ПЭТ-пленка с SiO -покрытием производится в промышленных масштабах и используется в Японии для изготовления стерилизуемых ламинированных пакетов. Такой материал прозрачен, может стерилизоваться в автоклаве, может вторично перерабатываться и имеет отличные барьерные свойства. Другой способ нанесения покрытия разработан в Швейцарии Лоусоном Мардоном (.Lawson Mardon) — в нем используется предварительная плазменная обработка с последующим напылением диоксида кремния электронным пучком [8].

SiO -покрытие наносят также на пластиковые бутылки, что обеспечивает им 20-кратное улучшение барьерных свойств по отношению к кислороду [9]. По технологии Glaskin фирмы Tetrapak используется вакуумное нанесение покрытия изнутри ПЭТ-бутылок для пива. Бутылки с таким покрытием используют несколько ведущих европейских пивоваренных предприятий [2,3]. Отмечается, что при минимальном сроке годности 6 мес. происходит гораздо меньше потерь вкуса и аромата.

Вопросы применение в Европе термических способов нанесения оксида кремния, химического осаждения его в газовой фазе с помощью электронного пучка, а также реактивное напыление алюминия рассмотрены в работе [10].

7.4.8. DLC-покрытие

Относительно новое «алмазоподобное» покрытие обозначают DLC (DiamondLike Coating). Состоит оно из очень тонкого слоя углерода. ПЭТ-бутылки для пива не обеспечивают такого же долгого срока годности напитка, как стеклянные, и DLC-покрытие внутренней стороны ПЭТ-бутылок широко использовалось в Японии со значительным улучшением барьерных свойств [1,4].

7.4.9. Экструзионное ПЭ-покрытие

На термостойкие ПЭТ- и П А-пленки можно наносить термосвариваемое ПЭ-покрытие (рис. 7.14).

|

Рис. 7.14. Нанесение экструзионного покрытия на полимерную пленку |